- Analyseur viscoélastique

-

Viscoanalyseur

Un viscoanalyseur ou analyseur mécanique dynamique (AMD) fait partie de la famille des appareils de DMA ou DMTA (en anglais Dynamic Mechanical Thermal Analysis). Cet instrument scientifique est dédié à l'étude et à la caractérisation des propriétés mécaniques de matériaux généralement viscoélastiques (exemple : les polymères).

Il permet de déterminer en particulier :

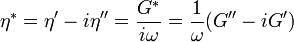

- le module complexe d'Young (noté E*) ou de Coulomb (G*), en fonction principalement de la température et de la fréquence d'excitation ;

- le facteur d'amortissement (ou facteur de perte), tangente delta (

), en fonction de la température et de la fréquence ;

), en fonction de la température et de la fréquence ; - la température de transition vitreuse (Tg) qui dépend de la fréquence. Le viscoanalyseur est l'appareil le plus sensible pour la détermination de Tg.

Ces grandeurs physiques sont des caractéristiques intrinsèques d'un matériau.

Lors d'un essai mécanique dynamique, un échantillon subit une déformation oscillatoire. La contrainte résultante de l'échantillon est mesurée.

Contrairement aux métaux et aux matériaux structuraux rigides, les polymères thermoplastiques et les élastomères présentent des modules d'élasticité et des facteurs de perte qui varient fortement avec la température et la fréquence. Par ailleurs, ces propriétés dynamiques dépendent beaucoup de leur composition et du procédé de fabrication[1]. La technique DMA permet dès lors de caractériser finement un échantillon de matériau viscoélastique.

Celle-ci représente un outil d'évaluation bien adapté aux polymères. Elle s'intègre à l'ensemble des méthodes d'Analyse Thermique (DSC, TGA, TMA, thermodilatométrie, etc.).

Les applications du viscoanalyseur sont nombreuses et concernent différents secteurs d'activité : acoustique ; industrie textile, papetière, agroalimentaire ; transports (pneumatiques, sièges, insonorisants, adhésifs, matériaux composites...) ; recherche et développement, etc.

Principe général

Le terme général DMA (ou DMTA) est relatif aux appareils à vibration libre et à ceux à vibration forcée. Dans le premier cas, l'échantillon est placé en oscillation ; puis après suppression de la contrainte, l'amplitude décroît à travers l'amortissement[2].

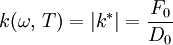

Le viscoélasticimètre (ancien mot peu usité) ou viscoanalyseur utilise le type de vibration forcée hors résonance. Il applique un déplacement oscillatoire (d'amplitude D0) à un échantillon du matériau à analyser. La force dynamique (d'amplitude F0) résultante transmise par celui-ci est mesurée. Ceci est l'application de la notion de contrainte-déformation rencontrée en sciences des matériaux. Les principes en viscoélasticité linéaire ne sont applicables qu'aux faibles niveaux de déformation de l'échantillon.

La méthode de vibration forcée hors résonance utilisant un signal sinusoïdal en cisaillement ou en compression est généralement préférée pour l'obtention de données en ingénierie[2].

Équipé de capteurs, l'analyseur viscoélastique dynamique (DMA) mesure principalement deux grandeurs dynamiques : le déplacement et la force.

Le logiciel de pilotage propose deux possibilités, déplacement (proportionnel à un taux de déformation, voir § 6.3) imposé ou l'inverse, à force imposée de mesurer le déplacement nécessaire.

Les mesures sont réalisées sur des rampes (mode « cinétique ») ou sur des paliers (mode stabilisé) de température.

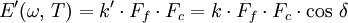

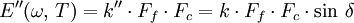

Le déphasage entre les signaux d'entrée sinusoïdaux d'excitation et les signaux de sortie (eux aussi sinusoïdaux et de même fréquence dans le domaine linéaire, mais d'amplitude différente) est donné par l'angle de phase δ. Le déphasage est lié aux propriétés viscoélastiques du matériau. L'angle δ est calculé à partir du traitement de ces signaux selon une transformée de Fourier rapide (notée FFT).

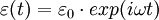

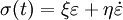

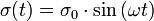

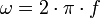

Lors d'une mesure mécanique dynamique, une contrainte sinusoïdale est appliquée à une fréquence f. Le signal de contrainte peut s'écrire :

avec :

Le signal de réponse en déformation d'un matériau viscoélastique est déphasé (car ce dernier dissipe une partie de l'énergie en se déformant), soit :

avec :

, l'amplitude du cycle de déformation.

, l'amplitude du cycle de déformation.

Déphasage δ/ω entre contrainte et défomation d'un matériau viscoélastique soumis à une oscillation sinusoïdale.

Déphasage δ/ω entre contrainte et défomation d'un matériau viscoélastique soumis à une oscillation sinusoïdale.

Le facteur de perte du matériau est égal à la tangente de l'angle δ.

La température de transition vitreuse Tg est déterminée à partir des valeurs du facteur de perte.

Connaissant la rigidité dynamique et la géométrie de l'éprouvette, il est possible de calculer un module élastique du matériau.

Une description de ces propriétés est donnée à la partie 8.

L'évolution des caractéristiques intrinsèques sera étudiée en réalisant typiquement un balayage thermique et/ou fréquentiel. Un essai complet comprenant un balayage en fréquence à plusieurs températures peut durer plusieurs heures pour certains appareils. Le principe d'équivalence température-temps peut être utilisé pour corréler les propriétés du matériau pour toutes les températures et fréquences mesurées[3].

Comportement viscoélastique des polymères

Le viscoanalyseur permet une analyse fine des propriétés viscoélastiques des matériaux polymères.

Le comportement de ces derniers peut être étudié en réalisant par exemple un essai en régime quasi-statique de fluage (en anglais creep).

Viscoélasticité en fluage

L'essai de fluage ou de retard consiste à appliquer brutalement sur un matériau une contrainte (stress) maintenue ensuite constante sur une durée suffisamment longue. La déformation (strain) résultante, fonction du temps, est enregistrée :

- un solide parfaitement élastique (hookéen) se déforme instantanément ; la déformation élastique est réversible et indépendante du temps[4] ;

- un fluide parfaitement visqueux (newtonien[5]) se déforme progressivement et linéairement en fonction du temps ; la déformation visqueuse est irréversible ;

- un matériau macromoléculaire exhibe des propriétés mécaniques situées entre ces deux cas idéaux[6], c'est pourquoi il est nommé viscoélastique[7] ; il possède une composante élastique et une composante visqueuse.

Comparaison adimensionnelle des courbes de fluage et de recouvrance en suivant l'évolution de la complaisance en traction D(t) ou en cisaillement J(t) en fonction du temps[8].

Comparaison adimensionnelle des courbes de fluage et de recouvrance en suivant l'évolution de la complaisance en traction D(t) ou en cisaillement J(t) en fonction du temps[8].

L'étude de la rhéologie des polymères met le plus souvent en évidence des combinaisons complexes d'effets élastiques et visqueux, c'est-à-dire un comportement viscoélastique plus ou moins marqué[9]. Selon l'échelle de temps de l'essai, la composante élastique ou la composante visqueuse du matériau domine[10]. En effet, pour une durée de sollicitation très courte, un polymère amorphe linéaire adopte un comportement vitreux (élastique). À l'inverse, pour une durée d'application de la contrainte très longue, il a un comportement visqueux avec possibilité d'écoulement[6]. Voir aussi l'article décrivant le Silly Putty.

La viscoélasticité correspond au comportement réel de la majorité des matériaux.

Le comportement viscoélastique linéaire des plastiques ne peut être observé qu'aux faibles déformations et qu'aux temps courts[11].

Le fluage a pour origine le phénomène de glissement des chaînes macromoléculaires les unes par rapport aux autres.

Les propriétés de fluage, de relaxation et de recouvrance sont les effets de l'application d'une contrainte ou d'une déformation sur le long terme[2]. Les mesures dynamiques (DMA) correspondent à des durées de sollicitation plus courtes.

Types de réponse

Le tableau suivant expose brièvement quelques caractéristiques mécaniques relatives aux trois types de réponse mentionnés plus haut ; le matériau viscoélastique décrit est indistinctement solide ou fluide.

Symbolisme utilisé :

,

,  ,

,  ,

,  , E', E'', Ec et Ed représentent respectivement la contrainte, la déformation, la constante du ressort idéal, celle de l'amortisseur idéal, le module de conservation (partie réelle de E*), le module de perte (partie imaginaire de E*), l'énergie conservée et dissipée par unité de volume durant un cycle de déformation sinusoïdale.

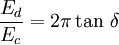

, E', E'', Ec et Ed représentent respectivement la contrainte, la déformation, la constante du ressort idéal, celle de l'amortisseur idéal, le module de conservation (partie réelle de E*), le module de perte (partie imaginaire de E*), l'énergie conservée et dissipée par unité de volume durant un cycle de déformation sinusoïdale.Comparaison schématique des trois types de réponse mécanique d'un matériau polymère sous sollicitation statique ou dynamique. Paramètre Solide parfaitement élastique Matériau viscoélastique Fluide parfaitement visqueux Modélisation Ressort Combinaisons complexes des deux modèles élémentaires Amortisseur Modèle mathématique Contrainte proportionnelle à la déformation :

Approché ; dépend du matériau Contrainte proportionnelle à la vitesse de déformation :

Relation linéaire (aux faibles déformations) Loi de Hooke (1678) En viscoélasticité linéaire, équation du type : σ = ε· f(t) Loi de Newton[12] (1687) Réponse en déformation sous contrainte constante (essai de fluage) Instantanée et déformation indépendante du temps Fonction croissante du temps Retardée et fonction linéaire croissante du temps Réponse en contrainte sous déformation constante (essai de relaxation de contrainte) Pas de relaxation Fonction décroissante du temps Relaxation instantanée Angle de phase delta (noté δ) entre σ et ε en dynamique 0° (signaux de contrainte et de déformation en phase) 0° < δ < 90° 90° (signaux en quadrature), retard de la réponse maximal Énergie mécanique durant un cycle de déformation sinusoïdale Conservée puis restituée (absence de frottements internes) Proportion selon :

Dissipée par frottement interne ; hystérésis maximale Propriétés Déformation indépendante du temps ; déformation et réversibilité instantanées ; rigidité Réversibilité et relaxation combinées ; rigidité caractérisée par E' ; facteur d'amortissement = E'' / E' Pour un fluide visqueux (T > Tg) : écoulement[13] ; relaxation ; amortissement ; irréversibilité L'équation en viscoélasticité linéaire indique simplement que, pour un essai de traction uniaxiale par exemple, pour une valeur fixée de la durée de sollicitation t, la contrainte sera directement proportionnelle à la déformation[11].

Dans le domaine linéaire, les propriétés viscoélastiques sont indépendantes de la déformation. À partir d'un niveau de déformation critique, le comportement d'un matériau non fragile devient non linéaire[14] ; notamment, son module de conservation M' (E' ou G') peut diminuer si la déformation augmente.

Lors d'une déformation plastique, un matériau subit une déformation permanente et une dégradation qui peut aboutir à sa rupture[10].Le graphe schématique suivant compare trois types de réponse (à température, T, fixée) et montre que la réponse est dépendante du temps (ou de la fréquence de déformation, en DMA) en viscoélasticité.

Comportement en contrainte-déformation de matériaux élastiques et viscoélastiques pour deux valeurs de la durée de sollicitation, t.

Comportement en contrainte-déformation de matériaux élastiques et viscoélastiques pour deux valeurs de la durée de sollicitation, t.

Remarque : si l'étude faisait intervenir deux valeurs constantes de température au lieu de deux valeurs constantes de temps comme précédemment, le tracé de chaque famille de courbes serait qualitativement similaire : il existe une équivalence entre la température et la durée d'application de la contrainte[9].

La rigidité (stiffness) d'un matériau est exprimée en termes de module d'élasticité.

Le module d'un ressort idéal ne dépend pas de la fréquence, donc son module statique est égal à son module dynamique.

Les modules E et G, l'amortissement et le coefficient de Poisson d'un matériau viscoélastique sont fonction à la fois de la température et de la fréquence (vitesse) de mesure[14]. En général, plus le matériau est dissipatif, plus la variation de rigidité et d'amortissement est importante. La représentation graphique du paragraphe 9.2.2 illustre bien ces phénomènes dans la zone de transition.

À l'état vitreux (T < Tg), tous les polymères, cristallins ou amorphes, sont rigides, généralement fragiles et ont un caractère élastique dominant[9].

Les polymères amorphes ou semi-cristallins présentent un caractère viscoélastique ayant pour origine un réarrangement des chaînes dans les zones amorphes, lorsqu'une contrainte est appliquée.

Le comportement élastique ou viscoélastique d'un polymère est lié à sa structure amorphe. Au sein de cette structure de faible cohésion, les interactions entre les chaînes sont très faibles[9].

Deux structures bien connues sont très peu dissipatives : une cloche et une balle de golf. À l'opposé se trouve un silentbloc, utilisé pour sa faculté de dissipation d'énergie.

Description succincte

Apparus récemment (début des années 1970), les viscoanalyseurs sont des appareils de vibroacoustique de haute technologie ; leur taille est modeste. La mécanique de mesure d'un appareil comprend :

- un générateur électrodynamique de signaux sinusoïdaux à fréquence et amplitude programmables ;

- un amplificateur de puissance linéaire ;

- un pot d'excitation électrodynamique (comprenant notamment un circuit magnétique et des bobines d'excitation) à palier à air ;

- un capteur de déplacement dynamique (résolution en nanomètres) capacitif qui mesure l'amplitude de la sollicitation et/ou un accéléromètre piézoélectrique intégré deux fois[15] ;

- une structure comprenant le porte-échantillon (indéformable) et l'échantillon (généralement de petite taille[16]) à analyser ;

- un capteur de force dynamique capacitif et/ou piézoélectrique[15].

Les signaux délivrés par les capteurs subissent un traitement de façon à extraire les valeurs des grandeurs mécaniques.

Le bâti mécanique est très rigide, avec une masse pouvant approcher les deux cents kilogrammes, garantissant la précision requise en analyse mécanique.

L'échantillon (solide, pâteux ou liquide) et le porte-échantillon sont placés dans une enceinte thermostatée munie d'un thermocouple (capteur à faible inertie)[17]. L'enceinte peut être couplée à une source cryogénique (utilisation d'azote liquide) pour des essais en dessous de la température ambiante.

Tous les multiples paramètres d'un essai sont gérés par un logiciel convivial. Le pilotage d'un test est automatique.Ordres de grandeur

Les valeurs suivantes sont données à titre indicatif ; elles peuvent fluctuer selon l'appareil et/ou l'application mise en œuvre :

- fréquence : courant continu et de 1 mHz à 1 kHz (gamme de fréquence typique en viscoanalyse : jusqu'à 400 Hz) ;

- amplitude du déplacement dynamique de 1 µm à 6 000 µm ;

- amplitude de la force dynamique de 0,01 N à 150 N ou plus (selon modèle) ;

- déplacement statique jusqu'à 6 000 µm ;

- force statique jusqu'à 100 N ou plus ;

- rigidité de l'échantillon jusqu'à 107 N/m ;

- plage de variation de rigidité jusqu'à 7 décades (variation d'un facteur dix millions) en continu ;

- température de l'essai de -150 °C à + 450 °C régulée à ± 0,3 °C (ou mieux) par rapport à la consigne ;

- vitesse de variation de la température (en mode non stabilisé) de ± 0,1 °C à ± 10 °C/min.

L'analyseur mécanique dynamique couvre d'assez larges domaines d'étude. L'analyse continue d'un matériau sur une vaste plage de température est donc possible même s'il change d'état en cours de mesure, et présente un domaine de variation de module de plusieurs décades.

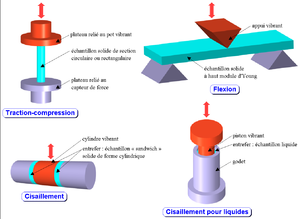

Modes de déformation

Ils sont imposés par la géométrie des porte-échantillons. Le choix d'un mode de déformation dépend notamment de la nature (solide, pâte ou liquide) et de l'état (état vitreux, transition vitreuse, état caoutchoutique, durcissement, fluidification, fusion, etc.) du matériau attendus lors de l'essai. Globalement, trois cas peuvent se présenter à l'expérimentateur, selon la valeur du module :

- les matériaux à haut module de Young (E > ~ 10 GPa) comme certains matériaux composites ou les céramiques sont analysés en traction-compression ou en flexion (bending) ;

- les matériaux solides de module inférieur peuvent être caractérisés en traction-compression ou en cisaillement ;

- les matériaux pâteux sont généralement analysés en cisaillement. Les liquides (exemples : huiles, peintures) ne sont testés qu'en cisaillement ; pour ce dernier cas, le porte-échantillon est constitué d'un piston plongé dans un godet contenant l'échantillon ; le piston excite le liquide viscoélastique par un mouvement de pompage annulaire.

Note : lors d'un essai de flexion, un matériau est soumis à un ensemble de forces combinant la traction, la compression et le cisaillement[18].

Il existe des porte-échantillons adaptés à chaque mode de déformation ou à la spécificité du matériau.

Remarque : un viscosimètre de type cône-plan[12] (par exemple) permet de caractériser les propriétés dynamiques d'un polymère typiquement à l'état fondu. Il est complémentaire du viscoanalyseur.

Exemple : sollicitations en traction-compression uniaxiale

La vibration en traction conduit à une contrainte uniforme dans toute l'épaisseur de l'éprouvette[21].

Avant de lancer ce type d'essai, au moins trois exigences pratiques doivent être remplies, comme indiqué ci-dessous.

Exigence dimensionnelle

Soit une éprouvette parallélépipédique de hauteur h (hauteur de l'entrefer), de largeur l et d'épaisseur e.

Soit Se la section transversale excitée et Sl la surface latérale non contrainte de l'éprouvette.

Éprouvette de traction-compression. Une forme élancée est par ailleurs nécessaire pour l'analyse de matériaux à fort module.

Éprouvette de traction-compression. Une forme élancée est par ailleurs nécessaire pour l'analyse de matériaux à fort module.

Pour le parallélépipéde schématisé :

- Se = e · l

- Sl = 2 · h ( l + e ).

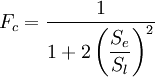

Soit un facteur correctif, Fc, dépendant de la géométrie de l'échantillon :

.

.

La valeur de ce paramètre adimensionnel important doit être la plus proche possible de 1, ou en tout cas supérieure à 0,97 afin de solliciter l'échantillon en traction-compression presque pure. Cela impose la condition suivante :

- Sl > 8 · Se.

Si e = l, la condition devient :

- h > 2 · e.

Si l'éprouvette est un cylindre de hauteur h et de diamètre ø, la condition devient :

- h > 2 · ø.

D'où la nécessité de dimensionner l'éprouvette qui devra avoir une forme élancée (type « allumette »). En pratique, la hauteur h est d'au plus quelques centimètres, valeur limitée par la hauteur de l'enceinte thermostatée.

Exigence de rigidité dynamique

Notion de rigidité

Définition

Nota : dans un but de simplification de certaines équations, on suppose que la rigidité de la colonne de mesure du viscoanalyseur, kcol, soit, par exemple, au moins cent fois supérieure à la rigidité mesurée (dite aussi apparente) de l'échantillon, km. Ainsi, on admet que la rigidité « réelle » de l'échantillon, k, soit connue avec suffisamment d'exactitude. Dans le cas contraire (échantillon à rigidité élevée), des corrections de rigidité et de phase sont calculées et apportées, en tenant compte de la complaisance de l'appareil[22].

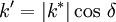

La rigidité dérive directement de la loi de Hooke en relation avec le rapport d'une force à un déplacement. À partir des signaux de force F(ω) et de déplacement D(ω) délivrés par les capteurs, le module (au sens mathématique) de la rigidité complexe |k*| est calculé, ainsi que l'angle de phase δ(ω).

avec :

et

et  , les parties réelle et imaginaire de

, les parties réelle et imaginaire de  , respectivement

, respectivement

(en N/m)

(en N/m)Influence de la géométrie

La rigidité dépend en particulier de la géométrie de l'échantillon et n'est donc pas une grandeur intrinsèque au matériau. Pour illustrer cet énoncé, considérons l'essai simple représenté ci-dessous.

Essai statique de compression.

Essai statique de compression.

Les symboles kx, F et Dx représentent respectivement la rigidité axiale du parallélépipède n°1 ou 2, la force constante appliquée et le déplacement résultant (grandeurs statiques pour ce cas). Le déplacement est égal à la hauteur initiale moins la hauteur finale. Une éprouvette épaisse est plus rigide qu'une éprouvette mince.

Le fait d'utiliser un module (égal au rapport d'une contrainte à une déformation) permet de s'affranchir des dimensions de la pièce et donc de caractériser le matériau en lui-même.

Optimisation de la rigidité

Durant tout l'essai, la valeur de k devra se situer dans le domaine de rigidité mesurable de l'appareil, qui est fonction de la fréquence.

Exemple : si on prévoit une variation de rigidité k de l'éprouvette en cours d'essai de 107 à 104 N/m, le domaine fréquenciel associé impose une fréquence maximale de mesure de 150 Hz, pour un appareil donné.

Solution : il est possible d'optimiser la rigidité en faisant intervenir Ff, le facteur de forme de l'éprouvette. Pour un mode de déformation en traction-compression, il a pour expression :

(en m-1).

(en m-1).

Ainsi, une modification de la hauteur (par exemple) de l'éprouvette permettra de se déplacer dans le domaine [rigidité-fréquence].

Voir le paragraphe 9.1 au sujet de la variation de rigidité (proportionnelle au module E') au cours d'un essai.

Exigence de linéarité

À la place du déplacement D0, il est plus pratique de définir un taux de déformation dynamique (valeur crête) qui a pour expression :

(sans unité ou exprimé en %).

(sans unité ou exprimé en %).

Pour rester dans le domaine de linéarité du matériau (loi de Hooke vérifiée) et de l'appareil, ce taux ne doit pas dépasser une valeur critique. À l'opposé, un taux de déformation dynamique choisi trop faible peut être responsable de signaux « bruités » diminuant la précision de la mesure.

Exemple : l'essai du paragraphe 9.2 applique la consigne = 2 · 10-4 ; cela correspond à un déplacement dynamique (valeur crête) D0 égal à 5 µm pour h = 25 mm.

= 2 · 10-4 ; cela correspond à un déplacement dynamique (valeur crête) D0 égal à 5 µm pour h = 25 mm.Un autre essai, représenté par la figure ci-dessous, met en évidence le comportement linéaire (loi de Hooke) et non linéaire d'un composé sous sollicitation dynamique.

Réponse d'un matériau polyépoxyde soumis à un balayage de déformation dynamique à température ambiante pour deux fréquences de sollicitation.

Réponse d'un matériau polyépoxyde soumis à un balayage de déformation dynamique à température ambiante pour deux fréquences de sollicitation. Article connexe : limite d'élasticité.

Article connexe : limite d'élasticité.Remarque : considérant la composition du matériau, la présence de certaines substances (charges, additifs...) en quantité importante peut diminuer le domaine de linéarité des polymères ; on parle à la limite de viscoélasticité non linéaire. À l'opposé, le comportement d'un élastomère « pur » (sans charges ni additifs, non réticulé) est dit viscoélastique linéaire.

Description de l'éprouvette en traction-compression

Certaines précautions doivent être observées pour obtenir un bon mesurage :

- préparation : étant à l'état solide pour l'essai en traction-compression, l'éprouvette peut être préparée par découpage, moulage ou fraisage ;

- forme : parallélépipède, cylindre, film[23], fibre, etc. ; les surfaces doivent être planes et tous les angles à 90° (l'éprouvette doit être la plus symétrique possible) ;

- aspect : doit être exempt de défauts ;

- mesure des dimensions : leur détermination est importante pour connaître avec exactitude la valeur des modules ;

- fixation : par ses faces extrêmes sur le porte-échantillon (composé de deux pièces), par collage ou pincement[24].

Principaux facteurs en mécanique

Les propriétés mécaniques d'un matériau dépendent de multiples facteurs physico-chimiques :

- internes, relatifs au matériau ;

- composition,

- structure, homogénéité, isotropie, linéarité,

- externes : température, temps, vieillissement, atmosphère, taux d'humidité[25], histoire thermique et mécanique, contraintes externes (fréquence d'excitation, taux de déformation dynamique (choisi faible pour obtenir une réponse linéaire), contrainte ou précontrainte statique, pression), etc.

Ainsi, les résultats d'une mesure mécanique dynamique dépendent beaucoup des conditions de test et ne sont donc pas facilement comparables à d'autres méthodes[2].

Quelques propriétés mécaniques étudiées en DMA

Les propriétés des matériaux viscoélastiques dépendent du temps, de la température et de la vitesse de déformation (strain rate)[11].

Les diverses propriétés correspondant aux modes de déformation en traction, en flexion ou en cisaillement (shear) sont représentées par des symboles portant l'indice t, f ou s, respectivement ; par exemple Mf est un module en flexion[21].

Pour l'essai de traction-compression uniaxiale, la mesure de la rigidité et le calcul de l'angle de phase permettent, connaissant uniquement les dimensions de l'éprouvette, de calculer les propriétés viscoélastiques[26] δ, tan δ, E', E'' et E. Leur description ainsi que celle de la température de transition Tg sont données ci-dessous.

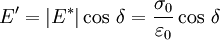

Module de conservation E'

Le module de conservation en traction est calculé selon :

(en Pa).

(en Pa).Le symbole

représente l'angle de phase en traction (exprimé en pratique en degré) du matériau viscoélastique. Cet angle correspond au déphasage entre les signaux de déplacement et de force. Il est indépendant de la forme de l'échantillon. L'angle de phase (ou de perte) est le reflet de l'énergie dissipée (perdue) par le frottement des chaînes macromoléculaires.

représente l'angle de phase en traction (exprimé en pratique en degré) du matériau viscoélastique. Cet angle correspond au déphasage entre les signaux de déplacement et de force. Il est indépendant de la forme de l'échantillon. L'angle de phase (ou de perte) est le reflet de l'énergie dissipée (perdue) par le frottement des chaînes macromoléculaires.Le module de conservation E' représente la rigidité et la composante élastique du matériau. Il exprime la capacité du corps à stocker l'énergie mécanique de la sollicitation et à la restituer intégralement sous forme de déformation élastique (notion de réversibilité).

Si le matériau se comporte comme un solide élastique, les modules E' et E sont équivalents.

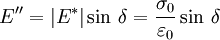

Article connexe : module d'Young.Module de perte E''

Il représente la composante visqueuse du matériau. La viscosité traduit sa capacité à dissiper l'énergie mécanique (irréversiblement perdue sous forme de chaleur). Ce phénomène est associé à la friction des chaînes de molécules et à leur écoulement. Le module de perte en traction a pour expression :

(en Pa).

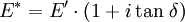

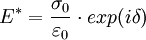

(en Pa).Module d'Young complexe E*

Modèle rhéologique

Par analogie avec la mécanique, un système comprenant un ressort idéal (de constante

) et un amortisseur idéal (de constante

) et un amortisseur idéal (de constante  ) disposés en parallèle peut être utilisé pour modéliser le comportement viscoélastique d'un matériau. Ce système élémentaire est le modèle de Kelvin-Voigt. Sa réponse à l'excitation

) disposés en parallèle peut être utilisé pour modéliser le comportement viscoélastique d'un matériau. Ce système élémentaire est le modèle de Kelvin-Voigt. Sa réponse à l'excitation  est régie par l'équation différentielle :

est régie par l'équation différentielle : .

.

Représentation schématique d'une cellule de Kelvin/Voigt.

Représentation schématique d'une cellule de Kelvin/Voigt.

Le ressort représente la composante énergique ou élastique de la réponse du modèle ; tandis que l'amortisseur (constitué d'un piston se mouvant dans un cylindre rempli d'un liquide visqueux) représente la composante visqueuse de la réponse.

Les constantes caractéristiques et

et  font respectivement référence au module d'élasticité et à la viscosité du matériau. L'équation peut être appliquée à la contrainte de cisaillement,

font respectivement référence au module d'élasticité et à la viscosité du matériau. L'équation peut être appliquée à la contrainte de cisaillement,  , ou bien à la contrainte normale, σ, d'un matériau.

, ou bien à la contrainte normale, σ, d'un matériau.Un tel modèle présente un temps caractéristique relié aux constantes selon :

(en s).

(en s).

Il est désigné par temps de réponse du modèle ou temps de relaxation.

Le temps de relaxation d'un polymère est lié à la masse molaire, à la distribution des masses molaires et à la ramification.

Le module dynamique peut être exprimé sous forme complexe selon :

.

.

Les composantes réelle et imaginaire de ce module sont respectivement :

.

.

Le modèle de Voigt ne prédit pas de manière satisfaisante la relaxation de contrainte.

Le modèle rhéologique de Maxwell comprend un ressort et un amortisseur disposés en série.

Les matériaux ont des comportements bien plus complexes que ces deux modèles. Il existe d'autres modèles viscoélastiques plus performants, mais de complexité mathématique supérieure[11].

Théorie

En fait, les deux constantes de proportionnalité

et

et  précédemment décrites varient avec la fréquence, ce qui limite l'efficacité d'un modèle aussi simple. Une approche plus générale consiste à représenter le module complexe selon :

précédemment décrites varient avec la fréquence, ce qui limite l'efficacité d'un modèle aussi simple. Une approche plus générale consiste à représenter le module complexe selon :

où E* est la somme vectorielle d'une composante élastique (en phase avec la contrainte) E' et d'une composante amortissante visqueuse (en quadrature de phase) E''[2].

Représentation de diverses propriétés mécaniques dynamiques dans le plan complexe, dans une expérience utilisant des déformations sinusoïdales.

Représentation de diverses propriétés mécaniques dynamiques dans le plan complexe, dans une expérience utilisant des déformations sinusoïdales.

Le module d'élasticité dynamique E* est une grandeur complexe car un amortissement est présent, en effet :

.

Le module E* représente la relation entre la contrainte et la déformation dynamiques, selon :

.

.

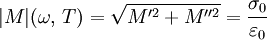

Grandeur |M| du module complexe M*

La grandeur réelle |M| est égale au module (au sens mathématique) du nombre complexe M* (E* ou G*)[27] :

(en Pa).

(en Pa).Annexe : notes sur les propriétés structurales

- le module (ou la rigidité) traduit la résistance d'un échantillon de matériau à un type de déformation mécanique (dans la limite des faibles déformations) ;

- en pratique, les modules sont généralement exprimés en MPa ou en GPa ;

- pour le comportement viscoélastique linéaire, l'inverse du module complexe M* est la complaisance complexe C* ;

- au cours d'une déformation plastique, le module de conservation d'un polymère diminue (en général) si l'amplitude de la déformation augmente ;

- hors cas de réticulation, de gélification ou d'évaporation en cours de test, le module M' diminue si la température augmente. La diminution peut être très importante dans la zone viscoélastique (voir § 9.1) ;

- le module M' augmente toujours avec la fréquence d'excitation[3]. L'augmentation peut être importante si le matériau se trouve dans la zone viscoélastique (voir le graphique § 10). L'influence de la fréquence sur M' est moindre que celle de la température : plusieurs décades de fréquence entraînent la même variation que quelques degrés de température. Cet important phénomène de viscoélasticité est mis en évidence en caractérisation de matériaux viscoélastiques[3].

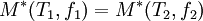

L'effet de la température sur les propriétés viscoélastiques d'un polymère est inverse à celui de la fréquence. Une augmentation de température d'une certaine valeur conduit aux mêmes changements de ses propriétés qu'une diminution appropriée de fréquence (et inversement)[1]. Si la propriété envisagée est le module, la relation s'écrit, pour un échantillon homogène, isotrope et amorphe[28] :

.

.Ces phénomènes découlent du principe d'équivalence température-temps, sachant qu'une fréquence est l'inverse d'un temps.

Ce principe d'équivalence est utilisé pour transposer réversiblement les propriétés d'un matériau amorphe du domaine thermique au domaine fréquentiel[3]. Le logiciel de l'appareil utilise ainsi ce principe pour le calcul de courbes maîtresses dynamiques, afin d'estimer les propriétés viscoélastiques du corps au-delà de la plage de fréquence de l'appareil (gamme du mHz au GHz accessible).

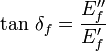

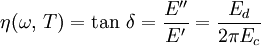

Facteur d'amortissement ou de perte tan δ

Définition

Le facteur d'amortissement est une mesure du rapport de l'énergie dissipée par amortissement à l'énergie élastique conservée puis restituée durant un cycle de déformation sinusoïdale[10].

Le facteur de perte (loss factor) en traction est égal à :

(sans unité ou exprimé en %).

(sans unité ou exprimé en %).Il mesure l'amortissement (aussi appelé « friction interne[14] ») durant la déformation dynamique, soit la capacité du corps viscoélastique à dissiper l'énergie mécanique en chaleur. Plus l'angle de phase est élevé, plus l'amortissement des vibrations (vibration damping) est important.

Remarques :- la connaissance du facteur de perte revêt un intérêt pratique considérable[22] ;

- contrairement à la rigidité, le facteur d'amortissement est indépendant de la forme de l'échantillon ;

- à la différence de la rigidité (ou du module d'élasticité), l'amortissement ne peut en général être déduit de simples mesures statiques[1] ;

- un autre mode d'oscillation, utilisé par une autre méthode de test, et basé sur des fréquences proches de la résonance, peut faire intervenir un taux d'amortissement (damping ratio). Le facteur d'amortissement est égal à deux fois le taux d'amortissement, soit :

;

; - la résilience est une propriété approximativement reliée au facteur de perte[2].

Échelle d'amortissement

Les matériaux caoutchoutiques sont bien connus pour leur faculté d'amortissement de vibrations, participant à la réduction du bruit.

Exemple : pour un caoutchouc de haute masse molaire partiellement vulcanisé, on relève à 40 Hz : Tg = 60 °C, = 1 (valeur élevée) à 60 °C et E' = 200 MPa (à 60 °C).

= 1 (valeur élevée) à 60 °C et E' = 200 MPa (à 60 °C).

À l'opposé, le facteur d'amortissement des métaux est très faible : au plus 10-3 pour l'acier.Classement approximatif de quelques matériaux courants selon leur facteur de perte à la température ambiante et dans le domaine des audiofréquences. Facteur de perte

Matériau 100 et plus Polymère ou élastomère approprié (exemple : caoutchouc butyle)[29] 10-1 Caoutchouc naturel, PVC avec plastifiant, sable sec, asphalte, liège, matériau composite de structure sandwich (tricouche métal / polymère / métal) 10-2 Plexiglas, bois, béton, feutre, plâtre, brique 10-3 Acier, fer, plomb, cuivre, verre 10-4 Aluminium, magnésium Il existe de nombreuses méthodes pour évaluer la performance des matériaux amortissants[30].

Cas d'un mode de déformation en cisaillement

Les propriétés relatives à une contrainte normale à une surface ont été décrites. De façon analogue, les propriétés en cisaillement d'un matériau viscoélastique peuvent être considérées. Les relations de base entre ces propriétés s'écrivent[31] :

avec :

et

et  , les modules respectifs de conservation et de perte en cisaillement

, les modules respectifs de conservation et de perte en cisaillement et

et  , respectivement la contrainte et la déformation complexes en cisaillement

, respectivement la contrainte et la déformation complexes en cisaillement , la viscosité complexe, fréquemment utilisée pour décrire les liquides viscoélastiques

, la viscosité complexe, fréquemment utilisée pour décrire les liquides viscoélastiques , la viscosité dynamique[10] exprimée en pascal-seconde[32], proportionnelle à

, la viscosité dynamique[10] exprimée en pascal-seconde[32], proportionnelle à  .

.

Le comportement des plastiques et des élastomères homogènes et isotropes est tel que[1] :

- le module de cisaillement G est quasiment égal au tiers du module en traction E ;

- le facteur de perte en cisaillement est quasiment égal au facteur de perte en traction.

Cas d'un mode de déformation en flexion

À la différence de l'essai de traction, les mesures en flexion sont influencées préférentiellement par les propriétés des couches superficielles de l'éprouvette[21].

Les valeurs des propriétés produites par l'essai de traction et celles produites par l'essai de flexion sont comparables seulement en viscoélasticité linéaire, et pour des éprouvettes de structure homogène[21].

Le facteur de perte en flexion est donné par l'équation :

avec :

, l'angle de phase en flexion

, l'angle de phase en flexion et

et  , les modules de conservation et de perte en flexion, respectivement.

, les modules de conservation et de perte en flexion, respectivement.

Exemple d'application : un échantillon de matériau composite est soumis à une flexion ; il sera possible d'étudier la variation du module d'élasticité en fonction de l'orientation des fibres ou des plis par rapport aux appuis[33].

Température de transition vitreuse Tg

L'analyseur DMA est l'appareil le plus sensible pour sa détermination.

De façon générale, le signal d'amortissement permet de définir très clairement la température de transition vitreuse[33].

La valeur de Tg est déterminée en traçant la courbe à isofréquence

= f (T). La température à laquelle la valeur du facteur de perte est maximale est appelée température de transition vitreuse : Tg ou Tv.

= f (T). La température à laquelle la valeur du facteur de perte est maximale est appelée température de transition vitreuse : Tg ou Tv.Remarques :

- la valeur de la température de transition vitreuse d'un polymère augmente avec la fréquence de la sollicitation mécanique ;

- le comportement viscoélastique d'un polymère, lié à sa phase amorphe, se révèle dans la zone de transition, au voisinage de sa Tg ;

- la valeur de Tg dépend de multiples facteurs physico-chimiques ;

- de très nombreuses propriétés physiques subissent une variation à Tg ;

- ainsi, de nombreuses techniques, dont la DSC, permettent sa mesure. L'Analyse Thermique DSC est complémentaire de l'Analyse Thermomécanique.

La connaissance de Tg présente, dans la pratique, un intérêt considérable car elle conditionne le domaine d'utilisation du matériau.

La température de transition vitreuse est la température maximale d'utilisation pour les thermoplastiques rigides et amorphes (leur Tg est supérieure à 100 °C ; leur température de mise en œuvre est voisine de leur Tg) mais elle est la température minimale d'utilisation des élastomères (leur Tg est inférieure à -40 °C)[6].

Influence de la température sur les propriétés mécaniques d'un matériau viscoélastique

Le comportement mécanique des polymères, lié à leurs propriétés physico-chimiques, varie le plus souvent de façon importante avec la température, notamment dans les zones de transition vitreuse et fluide. La connaissance des caractéristiques rhéologiques en fonction de la température est donc essentielle.

Les composés de la famille des silicones sont parmi les plus thermostables.

Cas d'un élastomère « pur »

Un polymère linéaire amorphe non orienté (représenté par un élastomère « pur ») a un comportement viscoélastique prononcé.

Il peut typiquement se situer dans quatre zones distinctes du comportement mécanique dynamique :

- zone vitreuse ou cristalline : à basse température, il présente, comme tous les polymères, les propriétés d'un verre. Les mouvements des chaînes macromoléculaires sont très réduits. Le module prend sa valeur maximale sur le plateau vitreux (exemple : E' ~ 3 GPa à 1 Hz) et diminue lentement avec la température. Le polymère est rigide et généralement cassant[14] (en effet, la nature inhérente des polymères est telle qu'un haut module est associé à une faible ductilité[11]). Il présente un caractère élastique[4] dominant. La valeur du facteur de perte est très faible : inférieure à 0,03 ;

- zone de transition vitreuse ou zone viscoélastique : si la température augmente, des déformations locales de chaînes macromoléculaires situées dans les domaines amorphes apparaissent, les chaînes principales ayant acquis un degré de liberté supplémentaire ; les chaînes suivent maintenant la sollicitation mécanique imposée. Le polymère se ramollit au-dessus de Tg. Il est possible d'observer une chute de E', donc de la rigidité, de trois décades. Le polymère a un fort caractère viscoélastique. Le facteur de perte augmente rapidement avec la température, et atteint sa valeur maximale, qui peut avoisiner deux. De même, le module de perte (E'' ou G'') connaît sa valeur maximale. La largeur minimale de cette région est d'une dizaine de degrés ;

- zone caoutchoutique : la mobilité moléculaire augmente. Le module est faible sur le plateau caoutchoutique (exemple : E' ~ 1 MPa à 1 Hz). La présence de ce plateau est due à la formation d'enchevêtrements (points de réticulation occasionnels[10]) entre les chaînes de la pelote polymère qui tiennent lieu de pontages. Le polymère souple présente la haute élasticité caoutchoutique[34], d'origine entropique (à ne pas confondre avec l'élasticité dans un polymère rigide, d'origine enthalpique). Le facteur de perte est compris entre 0,1 et 0,3 ;

- zone fluide ou d'écoulement caoutchoutique : si la température augmente encore, passage de l'état solide à l'état fluide. Cette région instable voit le module chuter et le facteur de perte augmenter à nouveau. Cette quatrième zone n'existe pas pour les polymères réticulés.

Les élastomères sont utilisés le plus souvent sur le plateau caoutchoutique (car dans cette zone, le module et l'amortissement varient peu avec la température) et sont en général employés réticulés (la réticulation augmente le module d'élasticité).

Cas industriel : élastomères partiellement vulcanisés

Description du matériau

Le produit testé est un mastic de collage destiné à l'industrie automobile. Ce mélange est composé d'élastomères polybutadiènes bruts (sigle « BR ») et d'une dizaine de substances. Après dépose sur véhicule, il subit une première cuisson d'une durée de 30 min à une température moyenne de 180 °C. Cet apport de chaleur déclenche en présence des réactifs une vulcanisation[35] partielle des élastomères BR. Le produit brut, pâteux à cru, devient un solide dur après cuisson et retour à la température ambiante.

Exploitation des données

Le produit final (cuit) est analysé en traction-compression à taux de déformation imposé, avec un balayage en température de -40 °C à + 80 °C par palier de 5 °C, pour deux fréquences. Le taux de déformation a été choisi de façon à se placer dans la zone linéaire.

Il est typique de représenter les résultats d'un essai en traçant deux courbes à isofréquence : un module M' (soit E' ou G', selon le mode de déformation) = f (T) et tan δ = f (T). Une représentation graphique est donnée ci-dessous.

Évaluation d'un adhésif élastomère après stabilisation sur des paliers de température.

Évaluation d'un adhésif élastomère après stabilisation sur des paliers de température.

L'essai met en évidence un comportement mécanique très dépendant de la température. On relève à 1 Hz : Tg =15 °C et E' ~ 250 MPa à 23 °C et à 60 Hz : Tg =27 °C et E' ~ 900 MPa à 23 °C.

Les grandeurs E' et Tg augmentent avec la fréquence de sollicitation.

Le module du plateau caoutchoutique, la longueur de ce plateau (sur l'échelle des températures) et Tg augmentent avec la masse molaire d'un polymère amorphe et avec son taux de réticulation[6] ; ce dernier dépend (par exemple) du cycle de cuisson utilisé.

Les valeurs de module et d'amortissement dans la région caoutchoutique dépendent de la composition d'un matériau : polymère brut, système de réticulation, charge de renforcement, plastifiant, additifs divers, etc.

Influence de la fréquence

La fréquence d'excitation est le deuxième facteur environnemental important après la température : son influence peut donc être notable. L'effet de la fréquence sur deux propriétés mécaniques typiques d'un matériau viscoélastique est montré dans le graphique suivant, pour différentes températures.

Analyse multi-fréquence d'un composé polyépoxyde sur des paliers de température.

Analyse multi-fréquence d'un composé polyépoxyde sur des paliers de température.

Le produit final utilisé pour cet essai est un adhésif polyépoxyde préalablement réticulé à 180 °C pendant 30 min.

Un double balayage en fréquence et en température a été réalisé au viscoanalyseur. L'étude du graphique en fonction de la température (du même type que le précédent graphique) a révélé, par exemple :

- la zone de transition vitreuse du matériau s'étend de 100 °C à 160 °C pour les fréquences de 1 Hz à 1 kHz ;

- la température de transition vitreuse est égale à 129 °C à 8,4 Hz et 142 °C à 345 Hz.

Concernant le graphique ci-dessus : les cinq températures sont choisies pour illustrer l'effet de la fréquence sur les deux propriétés dans les zones vitreuse, de transition et caoutchoutique.

Pour une température fixée et hors phénomène de résonance, le module E' augmente de façon continue avec la fréquence. L'augmentation de module est la plus importante dans la zone de transition.

Le facteur d'amortissement atteint sa valeur maximale dans la zone de transition.Les matériaux polymères à faible hystérésis (donc à forte résilience) offrent un module dynamique très légèrement supérieur au module statique. Les matériaux très dissipatifs (donc à forte hystérésis) comme les élastomères peuvent présenter un module dynamique plusieurs fois supérieur à la valeur du module statique[36]. Une augmentation de fréquence a pour corollaire une rigidification d'un matériau. Pour illuster ce phénomène, considérons par exemple deux cordes de guitare de longueur différente. La corde la plus courte, plus tendue donc plus rigide, produira après pincement un son plus aigu, c'est-à-dire d'une fréquence plus élevée. Voir aussi l'article sur le diapason.

Applications

Elles sont nombreuses, soulignant sa grande polyvalence ; voici une liste non exhaustive :

- réalisation d'essais mécaniques dynamiques avec des sollicitations en traction-compression (accès au module en traction Et*), en cisaillement (accès au module Gs* des matériaux solides, ou à la viscosité dynamique

' des matériaux liquides ou pâteux) ou en flexion (accès au module Ef*) ;

' des matériaux liquides ou pâteux) ou en flexion (accès au module Ef*) ; - caractérisation thermomécanique de matériaux liquides ou pâteux et de solides de module d'Young très faible à très élevé : élastomères, polymères thermoplastiques et thermodurcissables, fibres, matériaux composites, etc. ;

- étude simultanée de la température et de la fréquence pour la construction de courbes maîtresses ;

- application du principe d'équivalence température-temps en viscoélasticité linéaire et loi WLF de Williams, Landel et Ferry ;

- essais rhéologiques (détermination par exemple du temps de gel d'une résine thermodurcissable) ;

- essais simultanés de DMA/TMA pour la mesure supplémentaire de la dilatation thermique ;

- essais statiques : fluage et relaxation de contrainte pour accéder par exemple aux temps longs de relaxation (>10 s) des polymères[10] ; technique TMA ;

- prédiction à long terme du comportement mécanique d'un matériau solide sous charge.

Avantages de la DMA

Ils sont importants par rapport aux autres méthodes d'Analyse Thermique disponibles (DSC, TGA, TMA, etc.) :

- elle offre une méthode facile à mettre en œuvre et simple d'emploi[33] ;

- rapidité satisfaisante[33] ;

- excellente reproductibilité ;

- détermination précise de la zone de transition vitreuse, même pour des composés très réticulés ou très chargés (intérêt pour les matériaux thermodurcissables et les composites) ; une analyse thermomécanique dynamique (TMAD) apporte dans ce cas plus d'informations qu'une analyse par DSC[37] ;

- résolution possible des faibles transitions secondaires (transitions

et

et  ) sur la courbe de

) sur la courbe de  . De nombreux polymères présentent ces transitions sous-vitreuses (observées à T < Tg) qui sont généralement dues à des mouvements de groupes latéraux ou de certains segments de chaînes ;

. De nombreux polymères présentent ces transitions sous-vitreuses (observées à T < Tg) qui sont généralement dues à des mouvements de groupes latéraux ou de certains segments de chaînes ; - grande versatilité, les grandeurs mesurables dépendent souvent de nombreux paramètres internes et externes ;

- multiples applications.

L'analyse viscoélastique dynamique (DMA) tend à remplacer les techniques mécaniques conventionnelles de caractérisation[33].

Annexes

Notes et références

- ↑ a , b , c et d (en) E.E. Ungar, Damping of Panels, p. 434-455, dans Noise and Vibration Control, éd. L.L. Beranek, McGraw-Hill, New York, 1971, ISBN 978-0-07-004841-6

- ↑ a , b , c , d , e et f (en) J.R. White et S.K. De, Rubber Technologist's Handbook, p. 295-326, Rapra Technology Ltd, UK, 2001, ISBN 1-85957-440-8

- ↑ a , b , c et d (en) A.D. Nashif, D.I.G. Jones et J.P. Henderson, Vibration Damping, p. 303, 90-92, John Wiley and Sons, New York, 1985, ISBN 0-471-86772-1

- ↑ a et b En mécanique, l'aptitude d'un corps à recouvrer instantanément ses dimensions initiales après cessation de la sollicitation correspond à l'élasticité.

- ↑ L'eau, la majorité des solvants, les huiles de faibles viscosités (par exemple) se comportent comme des fluides newtoniens ; ces derniers sont très peu nombreux.

- ↑ a , b , c et d R. Deterre et G. Froyer, Introduction aux matériaux polymères, p. 83, 80, 47, 52, Tec & Doc Lavoisier, Paris, 1997, ISBN 2-7430-0171-2

- ↑ En particulier, un matériau viscoélastique met un certain temps pour revenir à l'état de repos après suppression de la sollicitation.

- ↑ Représentation schématique : les différents types de réponse. Avec l'aimable autorisation de la société Malvern Instruments (Orsay).

- ↑ a , b , c et d Extrait du fascicule de Cours Propriétés des macromolécules, UB1, 1980.

- ↑ a , b , c , d , e et f M. Fontanille et Y. Gnanou, Chimie et physico-chimie des polymères, p. 400-436, Dunod, Paris, 2002, ISBN 2-10-003982-2

- ↑ a , b , c , d et e (en) R.J. Crawford, Plastics Engineering, 3e éd., chap. I & II, Butterworth-Heinemann, 1998, ISBN 0-7506-3764-1

- ↑ a et b P. Avenas, J.-F. Agassant et J.-Ph. Sergent, La mise en forme des matières plastiques : approche thermomécanique, 2e éd., p. 32, 397, Tec & Doc Lavoisier, Paris, 1986, ISBN 2-85206-570-3

- ↑ Généralement, pour les liquides newtoniens, plus la viscosité est élevée, plus la variation de viscosité en fonction de la température est importante : environ 2 %/°C pour l'eau ; jusqu'à plus de 10 %/°C pour les huiles minérales (données de la société Malvern Instruments).

- ↑ a , b , c et d (en) Charles B. Arends, Polymer toughening, p. 33, 7, 8, 25, Marcel Dekker, New York, 1996, ISBN 0-8247-9474-5

- ↑ a et b La bande passante des capteurs de type piézoélectrique ne descend généralement pas sous le hertz. En conséquence, les autres types de capteur prennent (automatiquement) le relai pour réaliser les analyses en mode « BF » (basse fréquence).

- ↑ Un échantillon mince atteindra plus rapidement l'équilibre thermique qu'un échantillon épais.

- ↑ La sonde de température est placée près de l'échantillon.

- ↑ R. Bourgeois, H. Chauvel et J. Kessler, Mémotech Génie des matériaux, p. 61-65, éd. Casteilla, Paris, 2001, ISBN 2-7135-2246-3

- ↑ Représentation schématique en 3D : les parties mobiles reliées au pot vibrant, les échantillons et les parties reliées au capteur de force sont représentés respectivement en rouge, cyan et gris de lin.

- ↑ Un double entrefer permet l'équilibrage de l'excitateur.

- ↑ a , b , c et d D'après la norme ISO 6721-1, mentionnée en fin d'article.

- ↑ a et b (en) John D. Ferry, Viscoelastic Properties of Polymers, 3e éd., p. 110 & 136, 47, John Wiley and Sons, New York, 1980, ISBN 0-471-04894-1

- ↑ Pour l'analyse d'un film en traction-compression, application d'une précontrainte ou prédéformation statique maintenue constante pendant toute la durée de l'essai, dans le cas d'une éprouvette pouvant fluer sous son propre poids.

- ↑ La fixation par pincement est moins performante à hautes fréquences (risque de glissement).

- ↑ De nombreux polymères sont hydrophiles. Exemple : certains polyamides (comme le PA 6) sont plastifiés par l'eau.

- ↑ L'indice t est omis pour une meilleure lisibilité.

- ↑ En référence à la norme ISO 6721-1, la notation de la grandeur du module complexe M* est |M|.

- ↑ Forme mathématique simplifiée du principe de l'équivalence temps-température. Avec l'aimable autorisation de la société 01dB-Metravib (Limonest).

- ↑ Le facteur de perte et le module d'un polymère peuvent être ajustés au gré du chimiste ou du formulateur pour répondre à une application donnée, en lui incorporant des ingrédients divers : durcisseur, charge, plastifiant, etc.

- ↑ La viscoanalyse et la méthode d'Oberst sont très utilisées dans l'industrie automobile, par exemple.

- ↑ L'indice s est omis pour une meilleure lisibilité.

- ↑ La lettre grecque

peut désigner la viscosité (en rhéologie) ou le facteur de perte (en acoustique).

peut désigner la viscosité (en rhéologie) ou le facteur de perte (en acoustique). - ↑ a , b , c , d et e J. Cattiaux, Moyens de contrôle par analyse thermique des composites à haute performance, p. 27-33, revue Composites n°5, sept.-oct. 1983.

- ↑ Un élastomère est hautement déformable : il se caractérise par la faculté de supporter de grandes déformations (jusqu'à environ 1 000 %) avant rupture.

- ↑ Charles Goodyear a découvert la vulcanisation du caoutchouc en 1839.

- ↑ Le langage du caoutchouc, p. 19, DuPont de Nemours International S.A., Elastomer Chemicals Department, Genève, 1963.

- ↑ J. Chauchard, B. Chabert, G. Lachenal et J.-P. Soulier, Application de l'analyse thermomécanique dynamique à la caractérisation de la transition vitreuse de matrices organiques, colloque sur les matrices organiques dans les matériaux composites à Pau, 13-14 déc. 1984, Laboratoire d'Études des Matériaux Plastiques et des Biomatériaux II, UCBL, Villeurbanne.

Voir aussi

Articles connexes

- Polymère - Température de transition vitreuse

- Science des matériaux

- Rhéologie des solides

- Déformation des matériaux - Déformation élastique

- Système oscillant à un degré de liberté

- Déphasage - Hystérésis

- Essais de fatigue vibratoire

- Plasticité et endommagement des polymères

- Viscosimètre

Citons les principales normes relatives à la viscoanalyse :

- ISO 6721-1 : Plastiques - Détermination des propriétés mécaniques dynamiques - Partie 1 : Principes généraux

- ISO 6721-4 : Partie 4 : Vibration en traction - Méthode hors résonance

- ISO 6721-5 : Partie 5 : Vibration en flexion - Méthode hors résonance

- ISO 6721-6 : Partie 6 : Vibration en cisaillement - Méthode hors résonance

- ISO 4664-1 : Caoutchouc vulcanisé ou thermoplastique - Détermination des propriétés dynamiques - Partie 1 : Lignes directrices

- ASTM D 4065 : Détermination des propriétés mécaniques dynamiques de plastiques

- ASTM D 4473 : Détermination des propriétés mécaniques dynamiques de résines thermodurcissables

- DIN 53513 : Détermination des propriétés viscoélastiques d'élastomères soumis à une vibration forcée hors résonance

Liens externes

- 01dB-Metravib, fabricant d'Analyseurs Mécaniques Dynamiques

- (en) Informations générales complémentaires en physique vibratoire

- Portail de la chimie

- Portail de la physique

Catégories : Instrument scientifique | Instrument de mesure | Mesure physique | Polymère | Science des matériaux | Essai mécanique | Acoustique

Wikimedia Foundation. 2010.

, l'amplitude du

, l'amplitude du  , la

, la