- Histoire de la sidérurgie

-

Histoire de la production de l'acier

L’histoire de la production de l’acier, comme la plupart des histoires de découvertes et progrès techniques, n’est pas linéaire. On trouve des aciers à divers endroits de la planète au cours de l’histoire. On peut citer par exemple les aciers indiens appelés wootz utilisés pour la fabrication d'armes dont le développement démarra probablement vers l’an 300. À la fin du XIXe siècle, alors que des progrès considérables ont été faits, Grüner décrit dans son traité de métallurgie, publié en 1878, l’utilisation de bas-fourneaux pour extraire le fer du minerai dans les forges des Pyrénées françaises et espagnoles[1]. Ce métallurgiste montrait ainsi qu’il n’est de bon procédé de production qu’autant qu’il demeure efficace. Ce pragmatisme technique est une constante de l’histoire de la métallurgie et de l’histoire des techniques en général.

Fer, fonte, acier, une définition changeante au cours du temps

L’Antiquité

Les grecs utilisent deux mots :

- pour le fer (et semble-t-il les métaux d'une manière générale) : sidēros (σιδηρος),

- pour l’acier : khalups, khalubos (χάλυψ, χάλυβος).

Il est d’ailleurs probable que la signification que nous donnons à ces deux mots soit déformée par nos connaissances actuelles. Ils pratiquaient la cémentation du fer pour le durcir et ainsi fabriquer de l’acier.

Le latin conservera le terme de chalyb et appellera le fer ferrum. Mot qui sera conservé dans les langues latines (ferro en italien, portugais et catalan, hierro en espagnol).

Le Moyen Âge

Le Moyen Âge est une période historique qui voit, en Europe une transition majeure dans l'évolution des procédés sidérurgiques. En effet, avant les XIIIe et XIVe siècles, les métaux ferreux sont obtenus à une température inférieure à celle de la fusion du métal dans ce que l'on appelle les « bas-fourneaux ». Le produit en est une masse de métal ferreux hétérogène du point de vue de la teneur en carbone et qui peut en certains endroits atteindre celle des alliages considérés comme des aciers en sidérurgie contemporaine. Cette masse est appelée « loupe ». Cette loupe, du fait de l'élaboration à l'état solide contient également des impuretés provenant des composés non réduits du minerai sous forme de scories. Elle est ensuite progressivement transformée en métal forgeable par martelage à chaud. Cette opération est appelée « épuration ». De ce fait, durant le Moyen Âge, le terme de fer recoupe toutes sortes d’alliages de différentes teneurs en carbone mais également pouvant contenir d'autres éléments ou particules de seconde phase. L'acier est cependant parfaitement connu et identifié à cette époque, il est utilisé de manière spécifique (pointes d'outils). Il peut être obtenu soit directement en bas fourneau par tri des parties les plus carburées de la loupe soit par cémentation.

Réaumur, Monge, Berthollet, Vandermonde

À partir du XVIIIe siècle, la définition des termes « fer », « acier » et « fonte » se base sur le taux de carbone contenu dans l'alliage.

René-Antoine Ferchault de Réaumur étudie, en appliquant des règles scientifiques et même industrielles (calcul de prix de revient) entre 1716 et 1726, les méthodes de fabrication du fer. Il affirme contre l’esprit commun de l’époque ; « L’acier est un fer moins affiné où les molécules de fer sont séparées par des masses de soufre et de sels qui lui donnent sa dureté. »

Pendant la Révolution française, comme beaucoup de scientifiques, Gaspard Monge, Claude Louis Berthollet et Alexandre-Théophile Vandermonde se mettent au service de la République française. La France est en guerre contre le reste de l’Europe, elle a besoin d’acier pour fabriquer des armes. Or, elle est dépendante de ses voisins (Allemagne, Angleterre) pour l’approvisionnement en acier. Pour stimuler l’industrie nationale, ils publient un ouvrage faisant le point sur l’industrie de l’acier de l’époque, Avis aux ouvriers français en fer sur la fabrication de l’acier[2]. L’ouvrage débute ainsi par :

- « Pendant que nos frères prodiguent leur sang contre les ennemis de la liberté…, il faut que notre énergie tire de notre sol toutes les ressources dont nous avons besoin, et que nous apprenions à l’Europe que la France trouve dans son sein tout ce qui est nécessaire à son courage.

- L’acier nous manque, l’acier doit servir à fabriquer les armes dont chaque citoyen doit se servir pour terminer enfin la lutte de la liberté contre l’esclavage. »

Malgré quelques erreurs (le rôle de l’oxygène), ils établissent la distinction entre les trois types d’alliages en se basant sur le taux de carbone. Dans son ouvrage Description de l’art de fabriquer des canons, Monge définit l’acier comme étant « du fer affiné qui a absorbé du charbon, et c'est principalement par la quantité dont le charbon est distribué dans la masse que les aciers diffèrent entre eux. »[3].

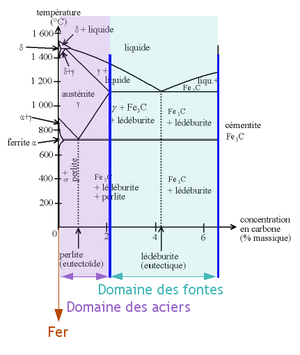

Définition actuelle

La distinction entre ces trois familles d’alliages ferreux, est basée sur l’élément chimique fer. C’est le taux de carbone contenu dans l’alliage et plus exactement la limite de solubilité du carbone dans la matrice fer qui permet la classification :

- fer industriel et acier extra-doux : < 0,050 % de carbone

- acier : entre 0,050 % et 2,1 % de carbone (la totalité du carbone est en solution solide dans les phases solides)

- fonte : entre 2,1 % et 6,67 % de carbone (une partie du carbone dissous à l'état solide précipite sous forme de graphite ou de carbure)[4].

La définition précise et scientifique de l'acier est récente et a été définitivement établie et admise à la fin du XIXe siècle.

La définition par le taux de carbone est assez théorique, elle est établie pour un alliage purement binaire fer-carbone sans autre élément d'alliage. C’est une situation exceptionnelle qui ne tient compte ni des impuretés ni d'éventuels éléments d'alliages ajoutés volontairement.

Antiquité et Moyen Âge : l'acier « artisanal »

En Inde

Aux alentours de l'an -300 se développe en Inde une technique de carburation du fer permettant de fabriquer de l'acier. Cette technique migre ensuite au Moyen Orient pour donner l'acier « Damas ».

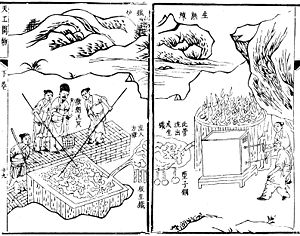

En Chine

La première limitation dans la fabrication des alliages ferreux est donc la température : les bas fourneaux ne fournissent pas une température suffisante pour atteindre la fusion.

Les chinois connaissent le haut fourneau, qui permet d’atteindre des températures beaucoup plus élevées que le bas fourneau, depuis environ −1000, mais l’utilisaient pour la poterie. Ils commencent à faire fondre le fer durant la période des Royaumes combattants (entre −453 et −221). La fonte est ensuite affinée en la laissant chauffée à l'air pendant plusieurs jours pour donner de l'acier ou du fer ; ce « puddlage à l'air » est appelé chǎo (炒), ce qui signifie littéralement « saisir dans la poêle ». On a ainsi retrouvé dans la province de Hebei une tombe du IIIe siècle av. J.-C. contenant des armes de fer forgé, de fonte, de fonte rendue malléable et d'acier trempé, accompagnées de quelques armes de bronze (sans doute décoratives).

Durant la dynastie Han, la technique se développe. Outre le puddlage à l'air, on fabrique au Ier siècle av. J.-C. de l'acier en mélangeant du fer forgé et de la fonte ; selon la légende, le premier empereur Han, Liu Bang, aurait été conçu ainsi. Certains textes de l'époque parlent de « l'harmonisation du dur et du souple. »

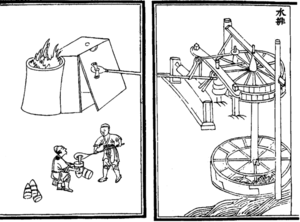

En 31, l’ingénieur chinois shi améliore la ventilation avec l’utilisation de la force hydraulique (moulin à eau) pour mouvoir le soufflet. Cela permet d’utiliser une cheminée plus haute et d’atteindre une température plus importante, ce qui mène au haut fourneau. On découvre ainsi la fonte : cet alliage, issu de la réaction du minerai avec le gaz de combustion, fond vers 1 200 °C. On utilise un additif, une roche contenant du phosphore, pour abaisser encore le point de fusion et aider à l’évacuation des impuretés (laitier).

Au Ve siècle, les chinois importent d'Inde la technique de l'acier wootz. On a des preuves de l'utilisation de deux techniques différentes de fabrication de l'acier au XIe siècle (dynastie Song) :

- une technique produisant un acier hétérogène et de qualité médiocre ;

- une technique s'apparentant au procédé Bessemer, et consistant en un forgeage à température modérée.

Dans le monde islamique

À traduire de en:

Sciences et techniques islamiques

En Europe

Le travail du fer a été introduit en Europe centrale durant l'époque Hallstatt C (VIIIe siècle av. J.-C.). Durant les VIIe et VIe siècles av. J.-C., les objets en fer sont possédés à une élite. Cette situation change brutalement peu après -500 avec l'avènement de la Tène ; la métallurgie du fer se répand en Europe du Nord et dans les Îles Britanniques. La diffusion dans l'Europe centrale et de l'ouest est associé à l'expansion celte. Au Ier siècle av. J.-C., l'armée romaine utilise l'acier norique, renommé pour sa qualité.

Dès le XIIe siècle des forges actionnées à l'énergie hydraulique démultiplient la capacité de production des forgerons : l'utilisation de marteaux pilons permet de travailler des pièces plus imposantes (les marteaux de l'époque pouvaient peser 300 kg et frapper 120 coups à la minute[5]) et plus rapidement (des marteaux de 80 kg frappant 200 coups à la minute[5]) et l'insufflation d'air sous pression permet d'obtenir des aciers de meilleure qualité : l'élévation de température (à plus de 1 200 °C à l'intérieur des fours[5]) s'accompagne d'une diffusion plus rapide du carbone provenant du charbon de bois, dans le métal. Il en résulte que celui-ci contient des teneurs plus élevées en carbone que l'acier et sort à l'état liquide du fourneau appelé alors « haut fourneau ». Ce nouveau matériau, facilement moulable est la fonte. La fonte est appelée « fer coulé ». Cette appellation perdurera et sera encore utilisé par Gaspard Monge à la fin du XVIIIe siècle[6].

Afin d'obtenir du fer ou de l'acier il est nécessaire de décarburer cette fonte par oxydation dans un second foyer. Cette opération s'appelle l'affinage. L'ensemble du procédé, du fait qu'il se déroule en deux étapes est appelé « procédé indirect ». La transition vers le procédé indirect à lieu, dans le nord de l'Europe entre le xiiie et le XVIe siècle. Certains historiens la considèrent comme une véritable révolution. On peut donc produire en nombre des instruments agricoles ou des armes plus performants, ce qui contribue à l'expansion agricole et démographique, mais aussi à la puissance militaire de l'occident qui devient capable de prendre contrôle de la Méditerranée et de la Terre sainte. Outres les armures et autres lames, sont développées des arbalètes à ressort de métal capables de traverser les armures les plus épaisses[7].

Cette industrie sidérurgique est très gourmande en bois : pour obtenir 50 kg de fer, il faut 200 kg de minerai et 25 stères (m³) de bois ; en quarante jours une seule charbonnière déboise une forêt sur un rayon de 1 km[8]! Ceci ne pose pas de problème tant que les défrichages sont utiles au développement de l'agriculture, mais au XIIIe siècle on atteint une limite: les forêts gardent un rôle nourricier important, le bois est indispensable à la construction et au chauffage et la noblesse tire des revenus de l'exploitation forestière[9],[10]. Dès lors les défrichages vont être de plus en plus contrôlés et l'exploitation forestière de plus en plus règlementée[9]. Le prix du bois monte et de nouveaux combustibles et matériaux de construction doivent être utilisés : le charbon et la pierre. Les besoins en métaux étant aussi en hausse (pour la sidérurgie et pour battre des monnaies dont le volume nécessaire augmente avec les échanges), l'industrie minière se développe avec la mise au point de techniques d'étayage ou de drainage des galeries inondées[11].

XVe siècle

En Europe, à partir du Moyen Âge, la production d'acier prit plusieurs formes :

- l’acier naturel, spécialité de l’espace technique allemand, obtenue par décarburation d'une fonte spécifique la « fonte à acier » (Rohstahleisen et surtout Spiegeleisen). Ce procédé réclamait un certain type de minerai (manganésifère) une maîtrise du feu, un savoir-faire en matière de composition et de vitesse de descente de la charge différents de ceux requis pour la production de fonte commune (fonte grise) ;

- l’acier au creuset, obtenu par la carburation de fers purs. Ce procédé, qui requérait d'excellentes qualités (suédois, catalans), spécialité de l’espace technique britannique, fut mis au point dans le courant du XVIIe siècle.

La production d’acier naturel appartenait donc à la filière dite « de production indirecte » : production de fonte au haut fourneau puis affinage en acier ; tandis que l’acier par cémentation relevait de la filière dite « de production directe » (bas-fourneau). L’acier était utilisé principalement pour la confection d'armes blanches et d’outils de qualité. La pratique anglaise, qui donnait un acier de moindre qualité, élargit son usage à la quincaillerie, coutellerie et autres bimbeloteries, et fit la fortune de la ville de Sheffield.

L’acier naturel

L’affinage de la fonte est réalisé par des méthodes empiriques qui permettent de supprimer le carbone des gueuses de fonte provenant des hauts-fourneaux. Les différentes méthodes sont à l’origine régionales et correspondent probablement en partie aux qualités des minerais de fer utilisés. La méthode la plus répandue est la méthode dite « wallonne ». Cette méthode a été utilisée dans une grande part de l’Europe jusqu’au XVIIe siècle. Il en existe des variantes comme la méthode champenoise ou la méthode comtoise dans laquelle la gueuse est placée au milieu du foyer et non au-dessus.

Il existe cependant des méthodes présentant des différences importantes comme la « méthode nivernaise ».

La méthode wallonne

La gueuse de fonte est poussée sur les flammes d'un foyer ventilé par des soufflets. Sous l'effet de la chaleur, le carbone contenu dans la fonte s’oxyde en brûlant. Les gouttes de fer tombent dans le caisson contenant le foyer. Ce dernier étant refroidi par le dessous afin de permettre la solidification de la loupe de fer.

Ce procédé présentait plusieurs inconvénients ; la loupe se chargeait de scorie dans le foyer et la température n’était pas suffisante pour oxyder le phosphore (*) de sorte qu’il n’était possible d’utiliser que des fontes blanches car pauvres en phosphore.

Un ouvrier aidait le processus en piquant l’extrémité molle de la gueuse à l’aide d’un « ringard à piquer ».

Comme pour les loupes de fer obtenues au bas fourneau les scories sont éliminées par « cinglage ». Cette opération de forge est réalisée à l’aide d’un martinet en frappant énergiquement la loupe à coups vifs et répétés.

La méthode nivernaise

La fonte est fondue (ou semble-t-il fortement ramollie) dans un four appelé « mazerie » avec du charbon de bois et des scories. Cette fonte est ensuite coulée sur un revêtement réfractaire refroidi par de l’eau. L’affinage est effectué en faisant passer de l’air sur l’ensemble.

En 1786, le baron de Dietrich décrivait ainsi cette méthode :

- « Le travail de la mazerie est principalement en vigueur dans le Nivernois, et c’est un commis de cette province qui l’a mis en usage à la forge d’Uza. Il est trop peu connu ailleurs. J’ai eu l’occasion de voir ce travail en assez grand détail dans les forges royales du Nivernois, ce qui met à porter d’en donner une idée.

- Il consiste en trois procédés distincts : 1°. dans la refonte complette de la gueuse, pour la convertir en gâteaux : 2°. dans le grillage de ces gâteaux : 3°. dans leur affinage.

- En quelques endroits on maze la gueuse, et on affine les gâteaux dans le même feu ; en d’autres on a un feu destiné à la fusion, et un autre à l’affinage.

- Le feu de fusion porte le nom de mazerie.

- Ses dimensions sont de seize à dix-huit pouces de profondeur ; ses cotés en ont seize à dix-huit en tout sens, du sol à leurs bords : le fond du creuset est incliné vers le chio qui se trouve au ras du sol.

- La tuyère entre dans l’aire, en affleurant les bords du feu, et on lui donne plus ou moins de saut, suivant la qualité de la fonte : si elle est douce on la relève; si elle est dure & âcre, on l’incline davantage; en la relevant, elle porte plus immédiatement sur la gueuse, et moins sur la matière fondue.

- La gueuse se place au contre-vent par son extrémité. On l’environne et la recouvre de laitier de grosses forges, et on la charge en même tems des calottes de fordes ou avec un ringard : cette opération exige fort peu de travail ; on obtient en peu de tems une petite pièce qui porte le nom de maffiot, du poids de quarante et quelques livres. »[12].

Cette méthode persistera. Elle est ainsi décrite par Grüner et Lan en 1862 :

- « …il suffira de rappeler rapidement les principes et les résultats […] du mazéage.

- Cette manipulation s'exécute toujours, en Angleterre, dans les bas foyers de coke, connus sous le nom de finerie anglaise. Le travail, chacun le connaît : c’est la fusion de la fonte, seule ou additionnée de battiture ou de scorie de forges, sous l’influence d’un courant d’air. La position de la fonte par rapport aux tuyères, l’inclinaison du vent, sa pression, la profondeur du foyer, etc., etc., sont autant qui font varier l’intensité l’action de l’air sur le métal. »[13]

L’acier au creuset : la cémentation

Les fers obtenus peuvent subir des opérations de cémentations. Opération qui consiste à augmenter le taux de carbone de l'alliage afin d’obtenir des caractéristiques mécaniques supérieures.

René-Antoine Ferchault de Réaumur conçoit un four fait de plaques de réfractaire mobiles. Sur ces plaques, il place des barres de fer forgées noyées dans divers mélanges faits à base de bois pilé, de cendres et de suie. L'ensemble est chauffé pour provoquer une migration du carbone par diffusion dans les barres.

XVIIIe siècle

La métallurgie devient scientifique

La connaissance scientifique de l'acier est indissociable du travail des savants du XVIIIe siècle : Réaumur, Gabriel Jars, Grignon, Guillot-Duhamel, Lavoisier, Hassenfratz, pour citer les principaux, qui inventèrent le terme « sidérurgie » pour exprimer la nécessité de rationalisation de la production des métaux ferreux.

Gaspard Monge, Claude Louis Berthollet et Alexandre-Théophile Vandermonde catégorisent en trois catégories les « aciers » en se basant sur leur méthode d'élaboration :

- L'acier naturel (ou acier d'Allemagne) : fabriqué par décarburation de feuillet de fonte.

- « Ces feuillets sont destinés à être convertis en fer ou en acier… est-ce de l'acier que l'on a l'intention de faire ? On emploie un fourneau d'affinerie plus étroit et plus profond, on le brasque avec de la charbonaille qu'on humecte… ensuite on y dispose les feuillets, et on les recouvre de scories et de charbon… »[14]

- L'acier de cémentation : fabriqué à partir de fer solide dans lequel on augmente le taux de carbone par diffusion.

- « On fait dans le fond de la caisse un lit de poussier de charbon… : on met sur ce lit un rang de bande de fer, que l'on place de façon que chaque bande puisse être environnée de poussier ; ensuite on recouvre totalement ce premier rang avec un lit de un demi pouce d'épaisseur de poussier de charbon : on continue ainsi successivement jusqu'à ce que le creuset soit plein : le dernier rang est recouvert de poussier de charbon, par dessus lequel on met un lit de sable, pour couvrir entièrement sa surface, et empêcher qu'il soit détruit par la combustion… À Newcastle où l'on cémente dans deux caisses, contenues dans un fourneau, de 25 à 30 milliers d'acier, l'opération dure 5 jours et 5 nuits. »[15]

- l'acier fondu : ce n'est pas à proprement parler une autre méthode de fabrication mais une méthode permettant d'améliorer la qualité de l'acier produite par une des deux méthodes précédentes. L'acier est fondu pour homogénéiser sa composition.

- « On met l'acier dans le creuset avec un flux, dont on fait un secret ; et l'on place le creuset sur une brique ronde, on pose sur la grille. On a du charbon de terre réduit en coak qu'on met autour du creuset, et on remplit le fourneau ; on y met le feu, et l'on ferme entièrement l'ouverture supérieure du fourneau, avec une porte faite de brique, entouré d'un cercle de fer.

- Le creuset est cinq heures au fourneau, avant que l'acier soit parfaitement fondu. »[16]

1784, le puddlage

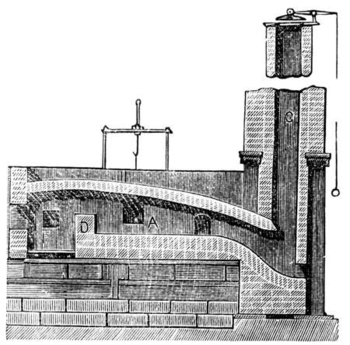

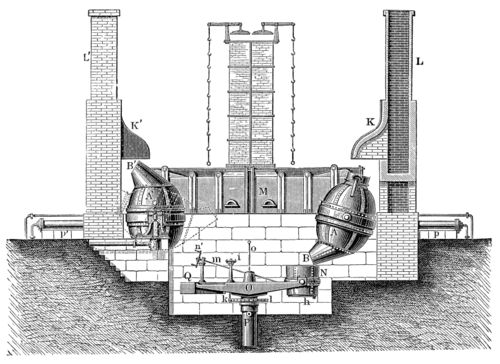

Four à puddler (four à réverbère)

Four à puddler (four à réverbère)

A : sole avec l'ouverture qui permet au puddler de passer son ringard. On distingue au-dessus le crochet qui permet l'ouverture de la trappe.

C : cheminée avec un couvercle permettant de régler le tirage et de réguler le chauffage.

D : Séparation entre le foyer et la sole pour éviter le contact direct de la fonte avec le combustible.

F : Foyer

Illustration publiée en 1906 dans l'encyclopédie Household Cyclopedia[17]Description

La méthode est inventée presque simultanément par Peter Onions (brevet le 7 mai 1783) et Henry Cort (brevet 13 février 1784). C'est un tournant dans l'histoire industrielle. Les quantités d'acier produit augmentent rapidement. Son utilisation commence à se généraliser.

Le mot puddlage vient du verbe anglais « to puddle » qui signifie brasser.

La méthode consiste à placer de la fonte en morceau avec des scories d'oxyde de fer sur un feu de coke. Ce mélange est ensuite placé dans un four à réverbère avec des scories afin de provoquer une fusion (le métal est semble-t-il travaillé dans un état pâteux). Il est vigoureusement brassé par un ouvrier à l'aide d'un ringard à crochet. Le carbone s'oxyde et les scories entraînent les impuretés. La masse de fer avec les scories est ensuite cinglée. L'invention du puddlage entraîne une forte augmentation de la production.

D'après Grüner, il existe deux variantes ; le puddlage gras, chaud ou bouillant et le puddlage ordinaire sec ou froid plus ancien. Cette classification est basée sur la manière d'exécuter le puddlage. Cette classification est reprise par Jacques Corbion[18] dans son dictionnaire :

- Puddlage sec ou froid (« dry puddling » en anglais) effectué sur sole en sable (qui correspond donc à la méthode primitive)

- Puddlage gras ou bouillant (« boilling process » en anglais) ou en crasse : effectué sur sole de fonte.

Le travail du puddler

Le résultat est basé sur le travail de l'ouvrier puddler qui travaillait dans des conditions difficiles. Ainsi Grüner écrit à propos du puddlage sec :

- « …Quelle que soit la fluidité de la masse, le travail de l'ouvrier consiste pendant cette deuxième période à labourer la fonte et les scories à l'aide d'un fort ringard, recourbé à angle droit à son extrémité; c'est l'outil appelé « crochet ». On mêle ainsi les particules métalliques aux éléments oxydés et les expose tous deux à l'influence de l'air. Pour opérer le brassage, on n'ouvre pas la porte de travail elle-même. L'ouvrier éprouverait une chaleur trop vive, et le four lui-même serait refroidi. On se contente d'introduire les outils par une simple ouverture de 0,10 m à 0,15 m de coté, pratiquée dans le bas de la porte mobile, et facile à clore à l'aide d'une simple plaque en dehors des moments où l'ouvrier travaille la charge…

- À mesure que le fer s'épure, il devient moins fusible (*); il faut donc, pour continuer le brassage, graduellement relever la température, en rouvrant le peu à peu le clapet de la cheminée.

- À la place du crochet, l'ouvrier se sert assez souvent d'un ringard à biseau, appelé palette, ou rabot, qui permet de détacher de la sole les parties refroidies, ou devenues fermes, qui tendent à y adhérer.

- C'est la fin du brassage proprement dit, qui dure en moyenne de vingt à trente minutes lors du puddlage sec. »[19]

(*) Le taux de carbone du mélange diminuant, la température restant constante dans le four, la température de fusion étant du type eutectique, la température de fusion du mélange augmente (voir le diagramme de phase fer-carbone dans l'article acier) provoquant une augmentation de la viscosité.

Jules Verne dans Les Cinq Cents Millions de la Bégum'[20] en fera également une description plus littéraire mais néanmoins précise (on notera au passage sa très bonne définition de l'acier basée sur la présence du carbone) :

- « L'opération du « puddlage » a pour but d'effectuer cette métamorphose. Des équipes de cyclopes demi-nus, armés d' un long crochet de fer, s'y livraient avec activité. »

- « Les lingots de fonte, jetés dans un four doublé d'un revêtement de scories, y étaient d'abord portés à une température élevée. Pour obtenir du fer, on aurait commencé à brasser cette fonte aussitôt qu'elle serait devenue pâteuse. Pour obtenir de l'acier, ce carbure de fer, si voisin et pourtant si distinct par ses propriétés de son congénère, on attendait que la fonte fût fluide et l'on avait soin de maintenir dans les fours une chaleur plus forte. Le puddleur alors, du bout de son crochet, pétrissait et roulait en tous sens la masse métallique ; il la tournait et retournait au milieu de la flamme ; puis, au moment précis où elle atteignait, par son mélange avec les scories, un certain degré de résistance, il la divisait en quatre boules. »

Les évolutions du procédé

Le four à puddler subit de nombreuses améliorations :

- 1818 : Baldwin Rogers invente une sole en fonte refroidie à l'air par le dessous.

- 1825 : cette sole en fonte est recouverte d'un réfractaire basique qui élimine le silicium et permet d'éviter le premier affinage. Il est possible de passer directement du haut-fourneau au four à puddler.

« L'emploi des soles en fonte paraît avoir été proposée par Baldwin Rogers dès 1818, mais elles ne furent réellement adoptées que dix à quinze ans après. Dans les voyages métallurgiques de MM. Dufrénoy, Coste et Perdonnet, on voit (1re édition) qu'en 1823 l'usage des soles en sable était encore général. Vers 1820 on commence à substituer des scories pilées au sable. En 1829 on commence, on constate çà et là des soles en fonte, mais les auteurs ajoutent qu'en puddlant directement sur la fonte (sans couche de riblons ou de scories), les résultats étaient défectueux. Enfin, en 1837 (2e édition), les soles en fonte sont d'un usage général. »[21]

L'acier industriel

Mais le décollage industriel de la production d'acier, amorcé au début du XIXe siècle (Jackson, Terrenoire à Saint-Étienne), s'effectua véritablement dans la fin des années 1860, avec l'invention des procédés Bessemer, Thomas-Gillchrist et Martin-Siemens. À l'origine de l'invention de ces trois procédés, il y a le besoin crucial des compagnies de chemins de fer européennes à trouver pour leurs rails un métal qui résiste à l'usure provoquée par le passage des trains ; il y a aussi, et par contrecoup, la nécessité dans laquelle était le secteur, de recycler avantageusement les montagnes de rails de fonte usés qui s'accumulaient mensuellement. La course aux armements, à partir des années 1880, fit le reste, en incitant à l'invention des aciers alliés, dont les grands initiateurs furent Boussingault à Unieux (Saint-Étienne) et Fayol. C'est ainsi que naquit la métallographie (Le Chatelier, Osmond au Creusot, Léon Guillet au CNAM).

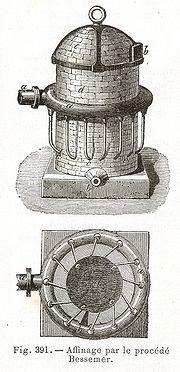

1856, l'acier Bessemer

La découverte

Henry Bessemer est un ingénieur et inventeur anglais fécond. Dans les débuts des années 1850, il travaille à l'amélioration du four à réverbère utilisé pour la fusion de la fonte. Il provoque un courant d'air à la surface du bain de fonte liquide pour attiser la combustion des gaz. Il observe alors que, à la surface de la fonte liquide, se forment de fines plaques de fer décarburé solide (**). Il en tire la conclusion qu'il est possible de décarburer la fonte par l'action de l'air sans puddlage.

(**) La température de fusion du fer pur (1 535 °C) est supérieure à celle de la fonte. Malgré la forte température dans le four de H. Bessemer, la température est suffisante pour faire fondre la fonte mais insuffisante pour celle du fer qui se solidifie.

Rapidement, il cherche à vérifier son hypothèse. Dans un premier temps, il construit un creuset de laboratoire avec une canne permettant de faire barboter de l'air dans de la fonte en fusion. Le creuset est réchauffé par l'extérieur. Ce montage, lui permet de vérifier son hypothèse. Il découvrira rapidement que les réactions sont suffisamment exothermique et qu'il n'est pas nécessaire de maintenir un chauffage autour du creuset. Il construit un convertisseur expérimental de quatre pieds de haut, comportant une cheminé au centre du couvercle et à la base six tuyères horizontales. La réaction est assez violente. Bessemer réalisera son importance en voyant une plaque de fonte placée au dessus de la cheminée fondre.

En 1895, Ledebur décrit ainsi la réaction dans un convertisseur industriel :

- « Lorsque l'on traite dans un convertisseur acide une fonte très silicieuse et que la température de l'appareil, ou celle de la fonte n'est pas très élevée, les gaz qui s'échappent de prime abord sont peu éclairants; ils ont une teinte rougeâtre due aux parcelle métalliques qu'ils entraînent, le carbone ne brûle pas encore ou, du moins sa combustion est insignifiante, l'oxydation se porte à peu près uniquement sur le silicium et le manganèse; de nombreuses étincelles sont projetées hors de l'appareil, et on entend à l'intérieur un bruit de clapotement provenant du passage de l'air à travers la masse métallique…

- Bientôt après, la combustion du carbone commence, la flamme paraît avec une couleur d'un bleu blanchâtre et sous la forme d'un cône allongé; puis elle devient plus vivement éclairante, tandis que le nombre et la grosseur des étincelles diminuent…

- À partir du moment où le carbone a commencé à brûler, le dégagement des gaz augmente, la flamme devient d'un blanc éclatant, elle atteint jusqu'à 6 m de longueur ; le clapotement du commencement se transforme en explosion retentissante provoquée par la production de grande quantité d'oxyde de carbone dans un endroit restreint. Il se fait des projections de scories et de grenaille métallique entraînées par le mouvement rapide des gaz…

- Dès le moment où la flamme devient plus vive, on distingue à sa pointe une fumée brune qui augmente d'intensité à mesure que la décarburation s'avance; elle se compose d'oxyde de fer et d'oxyde de manganèse emportés par le courant gazeux…

- Cependant la carburation du métal diminue de plus en plus, l'oxygène atteint moins facilement le carbone plus dilué, sa combustion se fait plus lentement ; la flamme devient plus faible, plus inégale, plus transparente ; la fumée brune augmente et enveloppe toute la pointe de la flamme, les explosions à l'intérieur de la cornue se calment… »[22]

H. Bessemer essaiera diverses formes de convertisseurs fixes. Ceux-ci présentaient de nombreux défauts qui limitaient l'utilisation de la méthode.

Il résolut le problème en créant un convertisseur fixe et rotatif ; « je devais résoudre les difficultés liées au caractère fixe d'un convertisseur fixe. Pour ces convertisseurs, la majorité de la chaleur se dissipe par le souffle qui apparaît durant la transformation du métal et la continuation du souffle lorsque le métal se convertit et durant le temps du déchargement, ce qui représente une durée variable. Il y a également le problème de l'arrêt de l'opération si quelque chose se passe mal avec la soufflerie ou avec la tuyère. J'ai activement cherché une solution pour ces graves défauts sans succès, jusqu'au moment où j'ai eu l'idée de monter le convertisseur sur des axes ainsi je pouvais maintenir les tuyères au-dessus du métal jusqu'au moment où la totalité de la fonte en fusion était dans le convertisseur. Cela permet la réalisation du soufflage de la totalité de la charge en même temps et permet également l'arrêt de la soufflerie pendant le déchargement. Ce mouvement du convertisseur permet un arrêt de l'opération à tout moment pour réparer une tuyère endommagée et facilite énormément le travail. »[23]

L'annonce de Cheltenham

La méthode inventée par Henry Bessemer soulève beaucoup de scepticisme. Ainsi, il raconte cet échange avec son contremaître qui résume l'opinion générale :

- « Où voulez-vous mettre le métal, monsieur? »

- Je lui répondis : « je veux que vous le mettiez à l'aide d'une gouttière dans ce petit four », en lui désignant le convertisseur,

- « Celui dont vous avez arrêté tout le chauffage et dans lequel je dois souffler de l'air froid pour le réchauffer ». L'homme me regarda d'un air où la surprise et la pitié pour mon ignorance étaient curieusement mêlées.

- Il dit alors : « il sera vite pris en masse » [24]

À l'invitation de George Rennie président de la section mécanique de la British Association, il se rend le 13 août 1856 à Cheltenham pour expliquer son procédé devant le congrès de cette prestigieuse association. Son discours aura un grand retentissement et sera reproduit le lendemain dans The Times.

Immédiatement, quelques maîtres de forge achètent le droit de fabriquer de l'acier Bessemer. Il accorde ce droit en échange du reversement d'un royaltie de dix shilling par tonne d'acier ou de fer produit.

« Phosphorus, this fatal enemy »

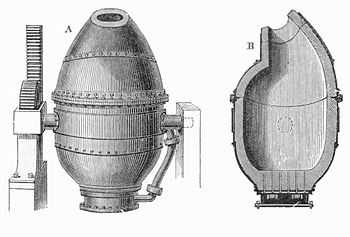

Représentation d'une installation avec deux convertisseurs :

Représentation d'une installation avec deux convertisseurs :

- Le convertisseur de gauche (A') est en position verticale pour le traitement de la fonte. En pointillé le convertisseur est en position de chargement.

- les hottes (K' et K) servent à capter les gaz provenant du traitement.

- le convertisseur de droite (A) est en position de déchargement et verse le métal en fusion dans le creuset.

« British pig-iron abonded with this fatal enemy, phosphorus » (« La fonte britannique contient de façon abondante cet ennemi mortel, le phosphore ») ainsi s'exprime Bessemer dans son autobiographie.

Le phosphore est un élément chimique qui fait perdre à l'acier ou au fer sa ductilité les rendant fragile. Ils perdent tout intérêt en devenant extrêmement cassants. Or, il a couvert l’intérieur de son convertisseur avec des briques réfractaires acides. Son procédé est incapable de retirer le phosphore de la fonte si celle-ci en contient.

« L’appareil imaginé par Bessemer […] est revêtu de matière silicieuse, les oxydes de fer […] servent à garnir les fours dans lesquels on pratique l’affinage de la fonte étaient incapables de résister aux hautes températures qu’exige la production de l’acier fondu et l’on ne connaissait pas à cette époque, de matière basique suffisamment réfractaire […] Les oxydes de fer rencontrent toute facilité pour se saturer en silice et former une scorie acide en présence de laquelle le phosphore ne peut être éliminé »[25].

Plus tard, le phénomène sera expliqué de façon plus précise :

- « La combustion du phosphore se fait en formant de l’acide phosphorique (P2O5) qui ne peut subsister que s’il est fixé par une scorie basique[26]. L’anhydride phosphorique P2O5 n’est pas stable en présence de fer liquide…

- P2O5 + 5 Fe = 2P + 5 FeO

- D’autre part, l’anhydride forme avec l’oxyde de fer un phosphate P2O5,3FeO. La réaction complète peut s’écrire :

- 8FeO + 2P = P2O5,3FeO + 5 Fe »[27]

C’est un coup dur pour Bessemer. Son annonce à Cheltenham était un peu prématurée. Il n’avait pas encore réalisé ce phénomène. Malheureusement, la majorité des fontes britanniques contiennent du phosphore. Le procédé sera rapidement abandonné par ceux qui l’avaient essayé. Il mettra deux ans avant de trouver l’explication du phénomène et pour regagner la confiance des maîtres de forge. Il recherchera en Angleterre et en Suède des fontes sans phosphore capables d’être affinées en bon acier par son procédé. En 1858, il crée à Sheffield la Henry Bessemer and Company, usine dans laquelle il va industrialiser son procédé afin de le commercialiser. C’est dans les villes de Sheffield et de Edsken en Suède que le procédé va prendre son essor industriel.

Le 24 mai 1859, le colonel Eardley Wilmot superintendent à la Royal Gun Factory prononce un discours et présente des échantillons d’acier Bessemer devant l’association des ingénieurs civils (Institution of Civil Engineers) à Londres. Il indiqua que le procédé est utilisé avec succès pour fabriquer de l’acier destiné à la fabrication de canon.

La coopération entre Bessemer et Wilmot fut manifestement déterminante. H. Bessemer, lui consacre un chapitre entier dans son autobiographie (chapitre XIII : Bessemer steel and colonel Eardley Wilmot).

La voie est ouverte, l’industrialisation de l’acier est en route.

« il est bien évident pour nous que l’acier puddlé, ainsi que le fer puddlé aciéreux (fer à grains), ont fait leur temps. Ils vont céder le pas à l’acier Bessemer, comme ils ont remplacé eux-mêmes l’ancien acier de forge et l’acier cémenté plus ou moins corroyé. »[28]

1877, Thomas et Gilchrist déphosphorent la fonte

Comment convertir les fontes phosphoreuses ?

Si le procédé de Henry Bessemer est une évolution majeure, sa limite pose problème à de nombreux pays. En fait, l’Angleterre est pratiquement le seul pays à réellement profiter de sa découverte. L’industrie sidérurgique britannique bénéficie de deux innovations : la conversion Bessemer mais c’est aussi le premier pays qui, faute de ressource suffisante en forêt, a converti massivement ses hauts-fourneaux au charbon de bois en hauts-fourneaux au coke. Elle connaît alors un développement beaucoup plus rapide de son industrie sidérurgique que celle des autres pays. Ainsi apparaissent les prémices d'un nouveau système technique fondé sur l'emploi généralisé du métal, de la machine à vapeur et du charbon.

De nombreux pays ne possèdent que des minerais phosphoreux. C’est le cas de la France avec la célèbre minette lorraine, mais c’est également le cas de l’Allemagne, la Belgique, le Luxembourg et même du Pays de Galles. Non seulement, de nombreux industriels ne peuvent utiliser le procédé mais à cause de la forte demande, le prix du minérai anglais devient extrêmement coûteux. De nombreux ingénieurs et chercheurs se penchent sur le problème.

En 1872, un certain Snelus propose d’utiliser la chaux dans le convertisseur[29]. Malheureusement, le caractère basique de ce produit fait qu’il est inutilisable dans les convertisseurs de l’époque.

Le métallurgiste français Grüner entrevoit la solution :

- « La chaux et la magnésie, aussi infusibles que l’alumine, peuvent également faire office d’agent réfractaire. On sait que M. H. Deville fond le platine dans de petits fours à paroi de chaux ; et l’on prépare des creusets en magnésie pure. Ces bases fortes s’unissent à la silice et forment avec l’argile, des silicates doubles ou multiples faciles à fondre. Dans ces conditions, ce seraient de mauvais revêtements réfractaires…

- La forte affinité des deux bases pour les acides, nuisible lorsqu’il s’agit d’un élément siliceux, peut être utile à d’autres points de vue. En voici un exemple : lorsqu’une fonte de fer phosphoreuse est soumise à l’affinage, il se produit un phosphate de fer qui, sous l’influence combinée de la silice, du fer ou du charbon, est facile à ramener à l’état de phosphure, tandis qu’en présence de la chaux ou de la magnésie, il tend à se former des phosphates plus stables. Il faut donc se servir de ces deux bases dans les opérations où l’on se propose d’affiner des métaux bruts.

- Malheureusement leur emploi offre certaines difficultés. Le carbonate de chaux est décomposé par la chaleur ; la chaux vive absorbe l’humidité et tombe en poudre… Le jour où l’on met hors feux, la chaux se fuse et tombe en poudre. La magnésie conviendrait mieux, parce qu’elle ne se délite pas à l’air ; malheureusement le carbonate de magnésie est une rareté minéralogique. Peut-être pourrait-on avoir recours à la dolomie, le carbonate double de chaux et de magnésie ? La dolomie, cuite à haute température, surtout si elle contenait assez d’argile pour se fritter un peu, résisterait mieux que la chaux pure à l’action de l’air humide. »[30]

L’invention de Thomas

L’intuition de Grüner est la bonne. Mais ce sont deux jeunes anglais qui vont faire la découverte et mettre au point la méthode.

Sidney Gilchrist Thomas a vingt-cinq ans quand il pense trouver la solution. Il convainc son cousin Percy Carlyle Gilchrist chimiste dans une usine métallurgique du pays de Galles, de l’aider. Ils mettent au point un revêtement réfractaire de type basique à base de dolomie. Grâce à ce revêtement, il est possible de mettre de la chaux dans le convertisseur avant de charger la fonte.

Les essais de laboratoires se font en 1877 à l’aciérie de Blaenavon. Sidney Thomas dépose alors un brevet pour protéger son invention. Un essai industriel est réalisé le 4 avril 1879 dans l'usine d'Eston appartenant à Bolkow-Vaughan de Middlesbrough. Sidney Thomas et son cousin l’ignorent mais c’est un tournant dans le développement industriel de l’Europe.

Comme Bessemer à Chelteham, les deux inventeurs font une communication à l'Iron and Steel Institute lors d’un meeting à Paris en 1878. Comme Bessemer, et compte tenu d’expériences malheureuses, Thomas et Gilchrist ont du mal de se faire entendre[31]. Mais la période de doute sera de courte durée et le procédé se diffusera rapidement.

La méthode Thomas-Gilchrist

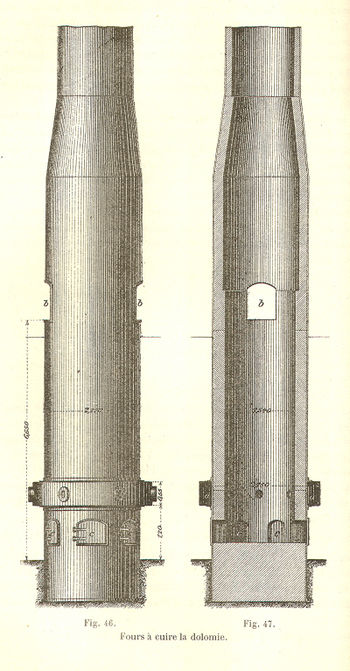

Le revêtement réfractaire

La dolomie est un carbonate de calcium et de magnésium. C’est une roche proche du calcaire. Un partie des atomes de calcium sont remplacés par des atomes de magnésium. Sa formule est CaCO3, MgCO3. Pour obtenir un réfractaire stable il est mélangé avec du goudron :

À la fin du XIXe siècle le procédé de fabrication est décrit par Ledebur :

- « La matière réfractaire dont on se sert le plus souvent pour fabriquer ces sortes de matériaux est la dolomie. Elle est composée d’environ 45 % d’acide carbonique, 30 % de chaux, 20 % de magnésie, 1 à 2 % de silice, 2 % de d’alumine et quelques autres matières étrangères. Elle ne pourrait être employée si elle refermait plus de 3 % d’oxyde de fer ou beaucoup plus de 2 % de silice…

- La préparation de la dolomie consiste en une cuisson poussée jusqu’à l’agglomération. La cuisson est indispensable pour diminuer la tendance de la matière à absorber de nouveau au contact de l’air, de l’eau et de l’acide carbonique qui les rendraient impossible à utiliser. En allemand on dit que la dolomie est tuée par la cuisson (en France, on dit frittée). Il est de même pour les carbonates de chaux et de magnésie…

- La dolomie frittée contient 35 % environ de chaux, 35 de magnésie, 5 de silice, le reste se compose d’un d’oxyde de fer d’alumine, des traces de manganèse et de quelques autres corps…

- La dolomie est broyée sous des meules verticales ou par toute autre moyen, tamisée s’il est nécessaire et mélangée à de petite proportion de goudron variant de 2 à 8 % qui permet de l’agglomérer. La proportion de goudron varie avec sa nature et aussi avec l’emploi auquel on destine le mélange. Cette opération se fait soit à la pelle, soit au malaxeur mus mécaniquement, soit même les meules qui ont servi au broyage auxquelles on ajoute des raclettes pour obtenir un bon mélange des matières.

- La matière ainsi préparée est employée soit à faire un pisé pour le revêtement d’un four, soit à être moulée sous forme de briques qui servent à la construction des parois d’un four.

- Avant de les faire entrer dans une construction, cependant, ces briques doivent subir une nouvelle cuisson qui les débarrasse des parties volatiles du goudron ; le carbone de ce dernier reste et sert de liant aux grains de dolomie. Au commencement de la cuisson, la matière se ramollit sous l’influence de la chaleur, puis en acquiert la dureté de la pierre.

- Quant au pisé et aux briques employées crues, on les cuit sur place. Il faut chauffer pendant 12 heures à la température de 300° des briques du poids de 25 kg. »[32]

Le procédé

À part le revêtement, le procédé est très proche du procédé « acide » Bessemer. Contrairement à ce dernier, on verse préalablement dans la cornue 12 à 15 % de chaux vive froide[22], puis on charge la fonte.

Un article publié dans la revue de métallurgie en 1959 décrit le procédé en quatre phases distinctes[33] :

- Première phase : la fonte est chargée dans le convertisseur, à une température d’environ 1 150 °C (la température moyenne de solidification est de 1 110 °C). Le soufflage démarre. La température croit assez rapidement (40 °C par minute pour une charge de 30 tonnes avec un débit d’air de 600 m par minute.). Pendant cette phase, la totalité du silicium est éliminée ainsi qu’une grande part du manganèse. Le phosphore et le carbone commencent à s’éliminer dans une moindre mesure. À la fin de cette phase, la température se situe entre 1 250 °C et 1 350 °C.

- Deuxième phase : le taux de carbone diminue fortement, le phosphore diminue légèrement également. La vitesse d’augmentation de la température est plus faible que celle de la première phase. À la fin de cette phase, la température est comprise entre 1 330 °C et 1 460 °C.

- Troisième phase : Le taux de phosphore reste constant, le carbone continue à s‘éliminer. La température est comprise entre 1 470 °C et 1 500 °C à la fin de cette phase. La vitesse d’augmentation de la température à de nouveau augmentée.

- Quatrième phase : le début de cette phase correspond à la fin de la décarburation. Le carbone a été éliminé. Pendant la première partie pour une durée courte (comprise entre 10 secondes et une minute) , la température est pratiquement stable et augmente très peu. Elle passe par un point que les auteurs nomment S puis la température augmente très rapidement pour atteindre une température comprise entre 1 600 °C et 1 650 °C. Pendant cette phase, le phosphore s’élimine complètement. La forte élévation de la température s’expliquant par l’aspect très exothermique de l’oxydation de cet élément.

Le phosphore ne s’élimine qu’à la fin de l’opération. Donc à la différence du procédé acide Bessemer, la fin de la conversion ne peut avoir lieu que lorsque le carbone est complètement éliminé. Cette période s’appelle le sursoufflage. Pendant cette période se dégage des fumées brunes caractéristiques. Si l’on veut augmenter le taux de carbone de l’acier, il faut recarburer de manière contrôlée le métal en fusion.

Avant la coulée en poche, il faut décrasser la fonte c’est-à-dire éliminer les scories phosphoreuses.

Cette scorie très riche en phosphore est utilisée comme engrais. Sidney Thomas qui outre ses qualités de métallurgiste était également engagé dans l’amélioration des conditions sociales de son temps avait promu cette qualité.

Sa composition en est la suivante :

L’acide phosphorique s’y trouve sous forme de phosphate, tétra calcique (P2O5, 4 CaO) dont la majeure partie est assimilable par la végétation. La quantité de scorie est d’environ 200 à 250 kg de scorie par tonne d'acier[34].

Il faudra attendre 1924 pour voir apparaître les premières améliorations importantes du traitement de conversion Thomas avec air enrichi en oxygène en Allemagne. Cette technique commence à être utilisée industriellement en 1932. Elle correspond à une recherche de diminution de la durée de traitement et également d’augmentation de la qualité par la baisse du taux en azote notamment.

Les conséquences sur l’économie

Le nouveau procédé va permettre l’utilisation intensive des minerais phosphoreux et en particulier l’utilisation du minerai lorrain, surnommé la minette. Ce minerai est riche en phosphore (environ 2 % de la teneur en fer du minerai) et est inutilisable avec le procédé acide.

En 1880, l’Angleterre produit 1 310 milliers de tonnes d’acier liquide, le groupe Allemagne, Belgique, France, Luxembourg produit 1 220 milliers de tonne. À la veille de la Première Guerre mondiale en 1913, le groupe des quatre pays continentaux produit 27 400 kt (acier liquide Thomas et acier Martin) contre 7 780 kt pour l’Angleterre. L’accroissement de la production a été beaucoup plus considérable en Europe continentale qu’en Angleterre. La production américaine est comparable à la production de l’Europe continentale : 3 380 kt en 1880 et 33 500 kt en 1913. Il est à noter que pour les chiffres du groupe Europe continentale, la proportion d’acier Thomas est proche de zéro en 1880 et représente 62 % du tonnage d’acier liquide en 1913[35].

Le nouveau procédé a donc complètement modifié le poids industriel des nations, notamment en Europe. Compte tenu également du niveau des investissements, c’est aussi le démarrage du règne des grandes entreprises qui sont capables de concentration verticale et/ou de spécialisation.

À l’intérieur des pays, la production métallurgique va se concentrer autour de certaines régions. En France, de nombreux petits centres métallurgiques ruraux qui avaient survécu à l’arrivée et aux perfectionnements des hauts-fourneaux au début du XIXe siècle vont disparaître au profit notamment de la Lorraine. Les usines de Meurthe-et-Moselle fournissent en acier Thomas 75 % de la production nationale dès 1890. Cette évolution est aussi accentuée par la très forte amélioration des moyens de transports qui permettent la livraison des produits manufacturés même loin des centres de production.

1864 : Pierre-Émile Martin fait fondre l’acier

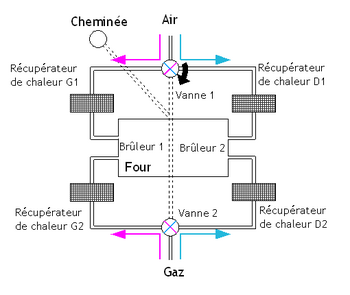

Principe de fonctionnement du four Siemens :

Principe de fonctionnement du four Siemens :

- En position 1 (flèches violettes), le gaz et l'air sont dirigés vers le brûleur 1 où il y a combustion, le gaz chaud issu de la combustion est collecté par le brûleur 2. Il transmet sa chaleur aux récupérateurs de chaleur D1 et D2. Le gaz est ensuite dirigé vers la cheminée.

- Quand les récupérateurs D1 et D2 sont suffisamment chauds, on inverse le flux en tournant les vannes dans la position 2 (flèches bleues), le gaz carburant et l'air s'échauffent en passant à travers les accumulateurs D1 et D2. Le gaz de combustion est collecté par le brûleur 1 et passe à travers les accumulateurs G1 et G2.

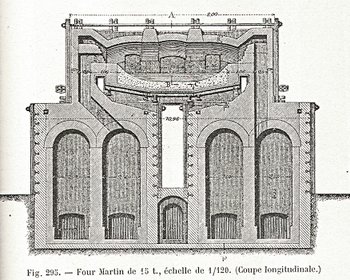

Les fours à réverbère de la première moitié du XIXe siècle ne fournissent pas une température suffisante pour faire fondre l’acier. En 1864, le Français Pierre-Émile Martin réussit à Sireuil dans l’usine de son père Émile Martin à mettre au point un four à réverbère permettant de faire fondre un mélange de fonte et de riblons (déchets de production de fer ou d’acier inutilisable en l’état) ou de ferrailles recyclées. L’utilisation du procédé Martin présente un grand intérêt économique grâce à l’utilisation des déchets de fer et d’acier qui du fait du développement de la production commençaient à représenter des quantités importantes. La durée de l’opération d’affinage prend un temps plus long en comparaison avec le procédé au convertisseur. Ce point, s'il est un désavantage pour la productivité, présente le grand avantage de permettre une meilleure maîtrise du procédé et ainsi d’obtenir des aciers de meilleure qualité. Rapidement, les « aciers Martin » seront choisis pour l’armement (le fusil Chassepot, les canons de la marine française) ou les bandages des roues de chemin de fer.

Le four Siemens

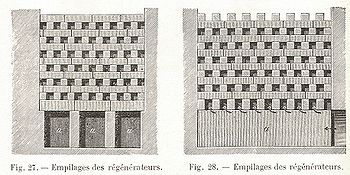

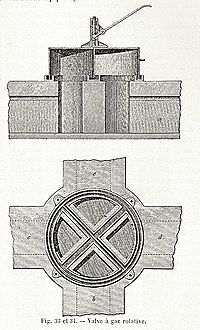

En fait Pierre Martin réussit à mettre au point son procédé de fabrication en utilisant astucieusement une technologie de four mise au point en 1856 par Carl Wilhelm Siemens. La technologie de ces fours repose sur le préchauffage des gaz de combustion dans quatre chambres remplies de briques réfractaires empilées en chicane ou en domino pour présenter une grande surface de contact.

L’installation est constituée d’un four à sole et de quatre régénérateurs de chaleur. Ces derniers sont des chambres revêtues de matériau réfractaire dans lesquelles on empile des briques. Ces briques serviront d’accumulateurs de chaleur. Les gaz de combustion sont récupérés à une température supérieure à 1 500 °C à la sortie de four et sont dirigés vers deux des chambres. Les briques récupèrent la chaleur de ces gaz. Lorsqu’elles atteignent une température suffisante on inverse le flux gazeux à l’aide d’une vanne. Le gaz carburant ainsi que l’air comburant sont alors dirigés vers ces deux chambres afin de s’échauffer avant d’être dirigés vers le four. Ils arrivent au niveau du brûleur (appelé le carmeau) dans le four à une température importante ce qui a pour effet d’augmenter significativement la température à l’intérieur du four.

L’utilisation de ce type de four était limitée à cause de la fragilité des réfractaires utilisées pour la fabrication de la sole. Il ne sera utilisé dans un premier temps que pour le puddlage ou dans les verreries. Pierre Martin réussit à mettre au point une sole réfractaire siliceux (donc acide) qui résistait à la température :

« Dans la plupart des fours, ce pisé se compose de quartz aussi pur que possible broyé sous forme de sable à gros grain de la grosseur d’un pois que l’on mélange avec une quantité d’argile réfractaire qui varie de 2 à 5 %, et qui assure l’agglomération. Tantôt on établit la sole en une seule fois sur toute son épaisseur, puis on laisse sécher lentement, après quoi on procède à la cuisson en élevant graduellement la température, tantôt on la construit par couche successives de 20 millimètres que l’on cuit l’une après l’autre. »[36]

En 1879, les ingénieurs Varlands et Alexandre Pourcel à Terrenoire (à coté de de Saint-Étienne) et au Creusot en utilisant les travaux de Thomas, mettent au point des soles basiques fabriquées à partir de magnésie et en dolomie. Ce type de sole permettra exactement de la même manière que pour les convertisseurs Thomas de traiter des matières premières qui contiennent du phosphore.

Les traducteurs de l’ouvrage de Ledebur mentionnent également l’existence de sole dite « neutre » constitué de fer chromé. Contrairement aux deux autres types de soles, dans ce cas, la sole ne joue aucun rôle dans les réactions métallurgiques avec le métal en fusion[37].

Les matières premières

Le grand intérêt du procédé Martin est la possibilité d’utiliser du fer ou de l’acier soit sous forme de riblons ou sur forme de ferraille récupérée :

« La principale matière première formant la charge d’un four Martin est le fer doux sous forme de débris, de riblons de toutes sortent, de bout de barre laminés, de ferrailles, etc. ; en somme, il n’existe guère de morceau de fer se quelques qualités qui soit, dont on ne puisse tirer parti au four Martin. »[38].

L’autre grande matière première est la fonte. Pendant la transformation, la fonte sera affinée en perdant son carbone et son silicium. Plus la proportion de fonte est importante (ce qui augmente la proportion de carbone dans le mélange) plus l’affinage devra être énergique.

La proportion entre la quantité de déchets ferreux et la fonte est extrêmement variable allant à l’extrême jusqu’à des charges ne contenant que de la fonte. D’après Colombier, la quantité minimum de fonte étant de 20 % pour le procédé acide[39].

Dans les fours à sole basique, ont peut utiliser directement du minerai de fer pour le procédé dit « au minerai ». Afin de déphosphorer la charge, dans ce type de four on utilise également de la chaux ou du calcaire.

« …il se présente certaines circonstances où l’on est amené à préférer un dosage de matières comportant plus de fonte et moins de fer […] Souvent, c’est en se basant sur le prix relatif de la fonte et des ferrailles que l’on établit la composition du lit de fusion, et rien ne s’oppose à ce que la proportion de fonte soit plus élevée, si on augmente les réactions oxydantes pendant la fusion. Le moyen le plus simple qu’on puisse employer pour atteindre ce but, consiste dans l’addition de minerai de fer, dont l’oxygène intervient pour brûler le carbone ; une partie du fer de ce minerai est réduit et vient s’ajouter à celui du bain. »

Le procédé

Le four est chargé manuellement ou mécaniquement. L’ordre et la disposition de chargement dépendent de nombreux facteurs. Ledebur note par exemple en 1895 que dans les petits fours le fondeur charge d’abord la fonte en une seule opération. Il attend qu’elle soit fondue avant d’ajouter par opérations successives le fer et l’acier. Alors que dans les grands fours et notamment ceux à sole basique, on charge en même temps la fonte et les autres matières métalliques[40]. Colombier indique en 1957 que pour le four à sole acide on charge la charge en une seule opération, d’abord la fonte sur la sole puis les ribblons au dessus de la charge[41].

Au XIXe siècle, la conduite de l’opération repose principalement sur le savoir faire et le coup d’œil du fondeur qui conduit le four :

« L’oxydation du carbone se manifeste par le bouillonnement que produise les bulles d’oxyde de carbone qui se dégagent du métal en fusion […] Quand le bouillonnement a cessé, ou s’est apaisé, on fait la première prise d’essai ; à cet effet, on plonge dans le bain une petite poche de fer préalablement chauffée, et on en retire un peu de métal qu’on verse dans un moule en fonte ; on obtient une éprouvette ;les étincelles qui se dégagent du métal pendant qu’on le coule, le boursouflement qui se produit dans le moule, ou le retassement sont déjà des indices de la nature du métal, on la porte sous le marteau, on la forge rapidement et on essaie de la plier à froid […] pour un œil exercé, le simple examen de la cassure suffit à montrer la décarburation du métal. »

Il faudra attendre de nombreuses années pour voir apparaître des appareils de mesure notamment de la température. Colombier note en 1957 dans son ouvrage ; « on ne saurait trop insister sur l’importance qu’il y a à introduire le plus de mesures possibles dans l’élaboration de l’acier dont la conduite fut laissé si longtemps au flair acquis par une longue expérience. »[42]

Lorsque l’opérateur juge que la décarburation est suffisante, on ajoute divers éléments (ferromanganèse, aluminium) pour désoxyder et dégazer (calmer) la charge ; « Veut-on obtenir du fer doux destiné au laminage, l’addition se composera de ferro-manganèse contenant de 50 à 80 % de manganèse, et son poids sera de 0,5 à 1 % du métal chargé. Pour obtenir du fer moins doux ou de l’acier, on ajoutera 1 à 3 % de ce ferro-manganèse. »[43].

Une fois l’ensemble des opérations réalisées on coule le métal obtenu dans une poche ou une lingotière.

L’affinage n’est pas réalisé par le passage de l’air à travers la charge de fonte comme dans les convertisseurs mais par le contact entre le métal en fusion et le laitier. La durée totale de l’opération est donc beaucoup plus longue et varie fortement en fonction de la proportion de fonte, de la nature de la sole, de la température du four et du temps employé au chargement (à cause du temps de chargement mais également du refroidissement du four si les portes restent ouvertes plus longtemps) et du poids de la charge. Ledebur donne un temps variant de quatre à douze heure avec plus classiquement un temps variant de 5 à 8 heures. Ce qui permettait de faire trois à quatre coulées dans la journée[44]. La durée est un désavantage en termes de productivité mais est un avantage en termes de maîtrise de la qualité du produit obtenu. Le temps plus long et les possibilités d’ajustement ou d’addition dans la charge permettaient d’obtenir des aciers de meilleure qualité en comparaison de ceux obtenu avec les procédés Bessemer et Thomas.

Annexes

Articles connexes

- Maître de forges

- Comité des forges

- Famille de Wendel

- Eugène I Schneider

- Histoire des techniques en Wallonie (900-1800)

- Forges de la vallée de l’Ouzom

Bibliographie

- Guy Murry, Métallurgie de base à l'usage des utilisateurs de métaux, éd. PYC Livres, 1998 (ISBN 2-9110-0824-3)

- Gaspard Monge, Description de l'art de fabriquer des canons, Imprimerie du comité de salut public – an II (1793-1794) de la république française, p. 11 (consultable sur : Gallica).

- Gaspard Monge, Claude Louis Berthollet et Alexandre-Théophile Vandermonde, Avis aux ouvriers en fer sur la fabrication de l'acier, édité par le comité de salut public – date exacte de publication non connu 179. ? (consultable sur Gallica)

- M.L. Grüner, Traité de métallurgie, tome premier, agent et appareils métallurgiques, principe de la combustion. 1875, Dunod éditeur

- M.L. Grüner, Traité de métallurgie, première partie métallurgie générale - tome second procédé de métallurgiques, chauffage et fusion, grillage, affinage et réduction – Dunod éditeur, 1878 (Consultable sur Gallica

- Baron de Dietrich, Description des gîtes de minerai, des forges et des salines des Pyrénées, suivi d'observations sur les fer mazé et sur les mines des Sards en Poitou – première partie - Editeurs Didot et Cuchet, 1786 (consultable sur : Gallica)

- M. Grüner et M. Lan, État présent de la métallurgie en Angleterre, Dunod éditeur, 1862. (Consultable sur : Gallica)

- Jacques Corbion, Le savoir...fer : glossaire du haut fourneau, tome IV, 4e édition, novembre 2003, édité par l'association Le savoir…fer (ISBN 2-9520-7870-X)

- Jules Verne - Les Cinq Cents Millions de la Bégum, première publication 1879–

- A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome I et Tome II, Librairie polytechnique Baudry et Cie éditeur, 1895.

- (en) Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography, 1905 (consultable sur le site de l'University of Rochester)

- L. Colombier, Métallurgie du fer, 2e édition, éd. Dunod, 1957

- Dr C.H. Desch, « La vie de S.G. Thomas » (allocution), dans la Revue de métallurgie, décembre 1950, no 12 (p. 10 à 12).

- J. Galey, L. Beaujard, P. Vallet, G. Urbain, J. Tordeux, P. Vilette, J. Foulard, Mesure et enregistrement de la température du bain au convertisseur Thomas par visée à travers le bec, applications à l’étude de la conversion basique, dans Revue de métallurgie, no 11, juillet 1959, p. 69 à 93.

- Alexis Aron, Les conséquences économiques de l’invention de Sidney Gilchrist Thomas (allocution), dans la Revue de métallurgie, décembre 1950, no 12 (p. 18 à 22).

Documentation générale

- Histoire du fer, guide illustré du musée du fer, édité par le centre de recherche de l'histoire de la sidérurgie, Musée de l'Histoire du Fer de Jarville-la-Malgrange, deuxième édition, 1977

- Pierre Routhier, Du fer gaulois à l'acier sans frontières, Fer fonte, acier : 3 500 ans d'histoire, édition Godefroy de Bouillon, 1996 (ISBN 2-8419-1033-4)

- Pierre Routhier, Voyage au monde du métal : Inventions et aventures, éd. Belin, 1999 (ISBN 2-7011-2403-4)

- M. Marc Allard, Le Procédé Thomas dans le patrimoine français, dans la Revue de métallurgie, décembre 1950, no 12, (p. 13 à 17)

Notes et références

- ↑ M.L. Grüner - Traité de métallurgie : première partie métallurgie générale- tome second procédé de métallurgiques, chauffage et fusion, grillage, affinage et réduction – Dunod éditeur 1878 (Consultable sur Gallica, p.257 § 447

- ↑ Gaspard Monge, Claude Louis Berthollet et Alexandre-Théophile Vandermonde, Avis aux ouvriers en fer sur la fabrication de l'acier, édité par le comité de salut public, date exacte de publication non connu 179? (consultable sur [1]), p3

- ↑ Gaspard Monge -Description de l'art de fabriquer des canons – Imprimerie du comité de salut public – an II (1793-1794) de la république française – page 11 (consultable sur : [2])., p30

- ↑ Guy Murry – Métallurgie de base à l'usage des utilisateurs de métaux– Éditions PYC Livres – 1998 (ISBN 2-911008-24-3), p126

- ↑ a , b et c Jean Gimpel, op. cit., p 41

- ↑ Gaspard Monge -Description de l'art de fabriquer des canons – Imprimerie du comité de salut public – an II (1793-1794) de la république française – page 11 (consultable sur : [3])., p11

- ↑ Jean Gimpel, op. cit., p 38

- ↑ Jean Gimpel, op. cit., p 79

- ↑ a et b Olivier Guyotjeannin et Guillaume Balavoine, op. cit., p.31

- ↑ Laurent Theis, Histoire du Moyen Âge français, Perrin 1992, p 304-305

- ↑ Jean Gimpel, op. cit., p 48

- ↑ Baron de Dietrich, Description des gîtes de minerai, des forges et des salines des Pyrénées, suivi d'observations sur les fer mazé et sur les mines des Sards en Poitou, première partie, éditeurs Didot et Cuchet (1786). Consultable sur : Gallica, p.533

- ↑ M. Grüner et M. Lan, État présent de la métallurgie du fer en Angleterre, éditeur Dunod (1862). Consultable sur : Gallica, p.422

- ↑ Gaspard Monge, Claude Louis Berthollet et Alexandre-Théophile Vandermonde, Avis aux ouvriers en fer sur la fabrication de l'acier, édité par le Comité de salut public, date exacte de publication non connu (179?). Consultable sur Gallica, page 10

- ↑ Avis aux ouvriers en fer sur la fabrication de l'acier. Consultable sur Gallica, page 15

- ↑ Avis aux ouvriers en fer sur la fabrication de l'acier. Consultable sur Gallica, page 18

- ↑ Encyclopédie Household Cyclopedia

- ↑ Jacques Corbion – Le savoir...fer : glossaire du haut fourneau – tome IV – 4e édition – 11/2003 – édité par l'association Le savoir…fer (ISBN 2-9520-7870-X), page 2727 à 2729

- ↑ M.L. Grüner - Traité de métallurgie : première partie métallurgie générale- tome second procédé de métallurgiques, chauffage et fusion, grillage, affinage et réduction – Dunod éditeur 1878 (Consultable sur Gallica, p171 § 404

- ↑ Jules Verne - Les Cinq Cents Millions de la Bégum – première publication 1879– page 73 et 74 de l'édition Hachette, 1929 (Nouvelle collection illustrée des œuvres de Jules Verne) (consultable sur Gallica).

- ↑ M.L. Grüner - Traité de métallurgie : première partie métallurgie générale- tome second procédé de métallurgiques, chauffage et fusion, grillage, affinage et réduction, éditeur Dunod (1878). Consultable sur Gallica, page 108, note de bas de page.

- ↑ a et b A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 507

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895).

- (en) Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography (1905). Consultable sur le site de l'University of Rochester, chapitre XI.

- ↑ (en) Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography (1905). Consultable sur le site de l'University of Rochester, chapitre XII.

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 468

- ↑ L. Colombier, Métallurgie du fer, 2e édition, éditeur Dunod (1957), page 177

- ↑ L. Colombier, Métallurgie du fer, 2e édition, éditeur Dunod (1957), page 95

- ↑ M. Grüner et M. Lan, État présent de la métallurgie en Angleterre, éditeur Dunod (1862). Consultable sur : Gallica, page 825

- ↑ Dr C.H. Desch « La vie de S.G. Thomas » (allocution) in la Revue de métallurgie, décembre 1950 n°12 (page 10 à 12).

- ↑ M.L. Grüner : Traité de métallurgie, tome premier, agent et appareils métallurgiques, principe de la combustion. 1875, Dunod Editeur, pages 199-200 §100 Chaux et magnésie

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton) - Manuel théorique et pratique de la métallurgie du fer - Tome II - Librairie polytechnique Baudry et Cie, éditeur - 1895., p 469

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton) - Manuel théorique et pratique de la métallurgie du fer - Tome I - Librairie polytechnique Baudry et Cie, éditeur (1895), p.183 à 186

- ↑ J.Galey, L.Beaujard, P.Vallet, G.Urbain, J.Tordeux, P.Vilette, J.Foulard : « Mesure et enregistrement de la température du bain au convertisseur Thomas par visée à travers le bec, applications à l’étude de la conversion basique » in Revue de métallurgie, n°11 juillet 1959, page 69 à 93.

- ↑ L. Colombier - métallurgie du fer - 2e édition - Editeur Dunod - 1957, p191

- ↑ Alexis Aron, « Les conséquences économiques de l’invention de Sidney Gilchrist Thomas » (allocution) in la Revue de métallurgie, décembre 1950 n°12 (page 18 à 22).

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 548

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 545

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 544

- ↑ L. Colombier, Métallurgie du fer, 2e édition, éditeur Dunod (1957), page 211

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 568

- ↑ L. Colombier, Métallurgie du fer, 2e édition, éditeur Dunod (1957), page 212

- ↑ L. Colombier, Métallurgie du fer, 2e édition, éditeur Dunod (1957), page 235

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 570

- ↑ A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome II, Librairie polytechnique Baudry et Cie, éditeur (1895), page 580

- Portail de la chimie

- Portail de l’industrie

Catégories : Histoire de la métallurgie | Acier

Wikimedia Foundation. 2010.