- Céramique industrielle

-

Céramique technique

La céramique technique est une branche de la céramique destinée à ses applications industrielles, par opposition aux créations artisanales (poterie) ou artistiques (céramique d'art) ou porcelaine. L'objectif de cette industrie est la création et l'optimisation de céramiques à propriétés physiques spécifiques : mécaniques, électriques, magnétiques, optiques, piézoélectriques, ferroélectriques, supraconductrices...

Définition des céramiques

La société américaine ASTM (American Society for Testing and Materials) définit une céramique comme :

« un article ayant un corps vitrifié ou non, de structure cristalline ou partiellement cristalline, ou de verre, dont le corps est formé de substances essentiellement inorganiques et non métalliques, et qui est formé par une masse en fusion qui se solidifie en se refroidissant, ou qui est formé et porté à maturité, en même temps ou ultérieurement, par l'action de la chaleur[1]. »Il faut donc bien parler ici des céramiques, et non pas de la céramique.

Les céramiques techniques entrent dans trois catégories différentes :

- les oxydes : oxyde d'aluminium, oxyde de zirconium ;

- les non-oxydes : carbures, borures, nitrures, céramiques composées de silicium et d'atomes tels que tungstène, magnesium, platine, ou encore titane ;

- les céramiques composites : combinaison des oxydes et des non-oxydes.

Chacune de ces catégories possède des propriétés particulières.

Propriétés des céramiques

Propriétés mécaniques

Les objets en céramique possèdent généralement une grande résistance mécanique, une faible densité, une forte dureté et une résistance élevée à l'usure. Cependant, de petites imperfections, notamment de petites fissures dues à un frittage incomplet, dans la céramique peuvent rendre ces matériaux fragiles.

Les céramiques gardent leur solidité même à des températures très élevées, résistent aux chocs thermiques (par exemple les "Tuiles" de la navette spatiale américaine) et ont une forte résistance au vieillissement et aux agressions climatiques ou chimiques. Elles ont généralement une conductivité thermique faible. Elles sont opaques (céramiques cristallines) ou translucides (verres amorphes).Propriétés électriques

Les céramiques sont d'excellent isolants électriques, ils sont utilisés par exemple comme isolateurs pour circuits électriques à haute tension. Dans certaines conditions, comme des températures extrêmement basses, certaines céramiques deviennent des supraconducteurs.

Caractéristiques environnementales

De part leur caractère de matériau neutre et amorphe, les céramiques sont sans danger pour l'homme et pour l'environnement, et nombreuses sont celles biocompatibles. Elles sont entre autres utilisées pour les équipements sanitaires, médicaux ou alimentaires.

Structure

Dans les céramiques les liaisons entre atomes ont un caractère iono-covalent. Les liaisons ioniques ne sont pas directionnelles, elles tendent à maximiser les attractions coulombiennes et minimiser les répulsions isocharges ce qui conduit à des arrangements d'anions et cations très compacts ; les liaisons covalentes sont directionnelles et conduisent quant à elles à des arrangements covalents étendus. Le caractère plutôt ionique ou covalent dépend de la différence d'électronégativité des éléments formant la céramique suivant cette tendance générale : plus la différence d'électronégativité est grande, plus le caractère ionique est important, plus elle est faible, plus le caractère covalent prévaut. Ainsi CaF2 est ionique à 89% et SiC ne l'est qu'à 12% alors que la silice SiO2 est ionique à 51%. Ce caractère iono-covalent implique des structures cristallines géométriques relativement compactes et étendues.

Synthèse

Différentes méthodes existent, elles diffèrent de par le milieu « sec » ou « humide », les conditions expérimentales, la mise en forme souhaitée.

Méthodes par voie sèche

Méthode céramique conventionnelle

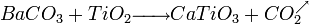

C'est une réaction en phase solide à haute température donc par voie sèche. Le but est d'obtenir à partir d'un mélange de composés solides en poudre, en proportion stœchiométriques, un nouveau produit par un traitement thermique approprié. Cette technique sert plutôt à la réalisation de pièces massives, minimum de l'ordre du millimètre en épaisseur.

- Réaction chimique : deux oxydes naturels sont broyés et mélangés à température élevée (~1200°C) mais en dessous de leur température de fusion, les poudres étant solides, la réaction se passe à la surface de contact entre particules.

- Frittage : processus physico-chimique par lequel la poudre de fines particules est densifiée en dessous de sa température de fusion en un matériau massif, résistant et plus ou moins compact. Le frittage est nécessaire parce que la température de fusion des céramiques est très haute (jusqu'à 2000°C), la mise en forme ne peut donc pas se faire par coulée ou moulage de matière fondue ; de plus leur déformation plastique est faible ce qui rend le forgeage et le laminage difficiles.

Cette synthèse nécessite plusieurs étapes techniques :

- Préparation des poudres : c'est un travail de diffusion et dispersion des poudres par mélangeage et broyage. Il permet d'améliorer la granulométrie et d'homogénéiser la poudre de départ.

- Mise en forme : processus servant à consolider les poudres. Suivant la mise en forme désirée et l'état, sec ou humide, du matériau il faut choisir entre plusieurs techniques de façonnage : pressage, extrusion, injection, coulage... Mises en formes détaillées plus bas.

- Traitement thermique : peut dans un premier temps conduire au déliantage, décarbonatation, élimination d'eau additionnelle si nécessaire. Il provoque des transformations physico-chimiques qui modifient la nature des phases en présence et la microstructure du matériau ce qui permet de densifier les poudres et obtenir la phase désirée. Le frittage est un phénomène particulier dû au traitement thermique.

- Finition : usinage, polissage, revêtement.

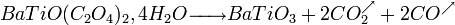

- Exemple 1 :

- Exemple 2 :

Ablation Laser

Article détaillé : Ablation Laser.Ces techniques permettent la réalisation de couches très minces de l'ordre du nanomètre.

Méthodes par voie humide

Co-précipitation chimique en solution

Le travail de diffusion nécessaire est moindre que pour la méthode céramique les températures et les durées du traitement thermique sont donc plus faibles. De plus la taille et la morphologie des poudres formées peuvent être contrôlées. Ce sont des avantages certains sur la méthode solide conventionnelle. Ces techniques permettent la réalisation de couches minces de l'ordre du micromètre.

Co-précipitation d'hydroxydes

Cette technique consiste à faire co-précipiter des précurseurs en phase aqueuse, sels métalliques, par action d'une base. Les précipités sont de la forme : M1M2(OH)x,zH2O. L'eau est ensuite éliminée par traitement thermique.

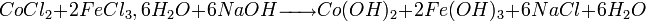

- Exemple 1 : préparation du ferrite spinelle CoFe2O4 :

- Co-précipitation de chlorures métalliques par action de la soude :

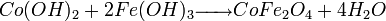

- Traitement thermique (700°C vs 1200°C pour la méthode céramique) :

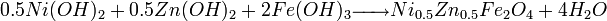

- Exemple 2 : préparation du ferrite spinelle mixte Ni0.5Zn0.5Fe2O4

- Co-précipitation de chlorures métalliques par action de la soude :

- Traitement thermique (700°C) :

- Importance du pH : il faut se placer à un pH auquel les hydroxydes métalliques coéxistent, dans le cas présent pH de 9-10, sinon il n'y a pas précipitation.

Co-précipitation d'oxalates

Co-précipitation d'oxalates métalliques par action de l'acide oxalique. Les précipités sont de la forme : M1M2(C2O4)x,zH2O. L'eau et les oxalates sont ensuite éliminés par traitement thermique.

- Exemple :

- Co-précipitation de chlorures métalliques par action de l'acide oxalique :

- Traitement thermique (700°C vs 1200°C pour la méthode céramique) :

Méthode sol-gel

Article détaillé : Procédé sol-gel.Le procédé sol-gel permet de fabriquer un polymère inorganique par des réactions chimiques simples et à une température proche de la température ambiante (20 à 150 °C). La synthèse est effectuée à partir d'alcoolates de formule M(OR)n où M est un métal ou le silicium et R un groupement organique alkyle CnH2n+1. Un des intérêts de ce procédé est que ces précurseurs existent pour un grand nombre de métaux et non-métaux. Ils sont soit liquides soit solides, dans ce cas ils sont, pour la plupart, solubles dans des solvants usuels. Il est donc possible de préparer des mélanges homogènes des monomères (précurseurs) ou oligomères. Les réactions chimiques simples à la base du procédé sont déclenchées lorsque les précurseurs sont mis en présence d’eau : l'hydrolyse des groupements alkoxy intervient tout d’abord, puis la condensation des produits hydrolysés conduit à la gélification du système. Le procédé sol-gel permet de mettre le matériau final sous diverses formes, parmi lesquelles les monolithes (matériaux massifs de quelques mm³ à quelques dizaines de cm³) et les films minces (de quelques nanomètres à quelques dizaines de micromètres d'épaisseur).

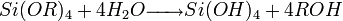

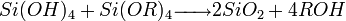

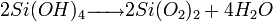

- Exemple : Synthèse de SiO2 par procédé sol-gel.

- Hydrolyse :

- Condensation :

- Par alcoxolation :

- Par oxolation :

- Par alcoxolation :

Mise en forme

Mise en forme à partir d'une poudre

Le pressage uniaxial

La poudre est compactée par matrice rigide à l'aide d'un poinçon. Le moule de pressage est métallique et les parties en contact avec la poudre peuvent être traitées pour résister à l'abrasion, la corrosion. Cette technique conduit à la réalisation de pièces de forme simple (joints, bagues...).

Le pressage isostatique

La poudre est compactée dans un sac flexible maintenu par un moule support rigide. L'application de la pression se fait par l'intermédiaire d'un fluide à base d'huile et d'eau. Cette technique conduit à la réalisation de pièces de forme complexe (tubes, bougies d'allumage...).

Mise en forme à partir d'une pâte plastique

L'extrusion

La pâte préalablement plastifiée et désaérée, est poussée à travers une filière de géométrie donnée à l'aide d'une vis. Après extrusion, les pièces sont coupées à la longueur désirée, puis subissent les traitements appropriés. Cette technique conduit à la réalisation de pièces à forme complexe et de grandes dimensions.

L'injection

Le mélange fluidifié est introduit dans un moule ayant la forme de la pièce à fabriquer. Le mélange thermofusible est chauffé dans une enceinte puis forcé à travers une buse dans le moule dont la températures est inférieure au point de fusion du mélange. Après solidification, par abaissement de la température, la pièce est éjectée du moule. Cette technique conduit à la réalisation de pièces de forme simple ou complexe en série dont l'épaisseur maximale est de 1 cm.

Mise en forme à partir d'une pâte liquide

Le coulage en moule poreux

Le mélange est versé dans un moule ayant la forme de la pièce à fabriquer. La pièce est laissée se solidifier. Cette technique conduit à la réalisation de pièces volumineuses.

Le coulage sous pression

Une pression est appliquée à la suspension de coulage dans un moule poreux. Le gradient de pression force le fluide à travers le moule poreux et à travers la couche en formation, ce qui permet de diminuer le temps de prise de la suspension par rapport au coulage classique. Cette technique, particulièrement utilisée dans le domaine des céramiques traditionnelles conduit à la réalisation de pièces volumineuses. La productivité peut être élevée.

Mise en forme de couches minces

Notamment à partir d'une pâte liquide issue du procédé sol-gel.

Dip coating

Article détaillé : Dip coating.Le dip coating est une technique de mise en forme de couches minces, elle consiste à immerger un substrat dans une cuve contenant la céramique en pâte liquide, extraire la pièce de la cuve et laisser s'écouler la couche. La pièce enrobée est ensuite séchée. Le processus de dip coating se fait donc généralement en trois étapes :

- Immersion : le substrat est immergé dans la solution, contenant le matériau à mettre en forme, à une vitesse constante et préférablement sans secousses.

- Le temps de séjour : le substrat est laissé complètement immergé et immobile pour permettre au matériaux de bien s'y appliquer et l'enrober.

- L'extraction : le substrat est extrait, de nouveau à vitesse constante et sans secousses. La vitesse d'extraction influe sur l'épaisseur de la couche : l'épaisseur de la couche est d'autant plus fine que la vitesse d'extraction du substrat est grande, mais elle dépend aussi de la concentration de soluté et du solvant.

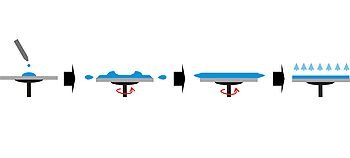

Enduction centrifuge

Article détaillé : Enduction centrifuge.L'enduction centrifuge (spin coating en anglais) est une technique de mise en forme de couches minces. Elle consiste à poser un excès de matériau (en solution) à mettre en forme sur le substrat, un wafer de semi-conducteur en général ; le matériau est maintenu par du vide. À faire tourner ensuite le tout à haute vitesse pour étaler le fluide sur toute la surface par centrifugation. La rotation continue pendant que le fluide dépasse les bords du substrat, jusqu'à ce que la couche ait l'épaisseur voulue. Par conséquent, l'épaisseur de la couche est d'autant plus fine que la vitesse de rotation est grande, mais elle dépend aussi de la concentration de soluté et du solvant.

Oxydes technologiques

Les oxydes technologiques sont une catégorie des céramiques techniques, ils sont composés majoritairement d'éléments métalliques et d'oxygène. Par exemple : Al2O3, Fe2O3, MgAl2O4, CoFe2O4, BaTiO3, TiO2...

Oxydes à propriétés magnétiques

Oxydes technologiques présentant des propriétés magnétiques ou ferromagnétiques. La première céramique magnétique à avoir été découverte est la magnétite Fe3O4.

Structure

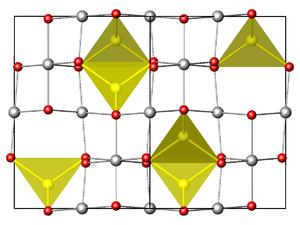

Structure cristalline du spinelle MgAl2O4, vue le long de la direction [110]. Les atomes de magnésium sont représentés en jaune, ceux d'aluminium en gris et ceux d'oxygène en rouge. Les bords noirs représentent la maille élémentaire[2].

Structure cristalline du spinelle MgAl2O4, vue le long de la direction [110]. Les atomes de magnésium sont représentés en jaune, ceux d'aluminium en gris et ceux d'oxygène en rouge. Les bords noirs représentent la maille élémentaire[2].

Le structure la plus commune des oxydes technologiques à propriétés magnétiques est la structure spinelle où les anions forment un empilement compact de géométrie cubique à faces centrées ou hexagonal compact et les cations se placent dans les lacunes tétraédriques ou octaédriques selon leur taille. Elle est de la forme A(B)2O4 avec en rouge les métaux occupant les sites tétraédriques et en vert ceux octaédriques. Il existe deux types de structures spinelles :

- Spinelle directe : A2+(B3+)2O4. Exemple : MgAl2O4, Mg2+(Al3+)2O4

- Spinelle inverse : A3+(B2+A3+)O4. Exemple : CoFe2O4, Fe3+(Co2+Fe3+)O4

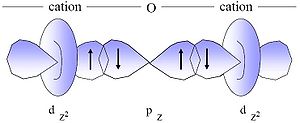

Origine des propriétés magnétiques

Le magnétisme de ces matériaux à pour origine le moment magnétique porté par les atomes qui a deux composantes : le moment magnétique de spin et le moment magnétique orbitalaire.

Chaque cation métallique porte un moment magnétique dû au spin de ses électrons de valence. Par exemple le Fe3+ est un métal de type d5 et à haut spin, ce qui fait que son moment magnétique vaut, approximativement, 5µB (où µB est le magnéton de Bohr). Or à cet effet s'ajoute l'effet du superéchange qui résulte du couplage antiferromagnétique induit par l'oxygène entre les cations dans les lacunes tétraédriques et ceux dans les lacunes octaédriques. Ce couplage est antiferromagnétique parce que l'oxygène implique que les spins de ces deux types de cations soient opposés. Mais la valeur absolue des deux moments magnétiques cationiques n'étant pas identique, le moment magnétique résultant n'est pas nul, par conséquent le matériau est magnétique. Exemple de la magnétite : Fe3O4. Sa structure est de type spinelle inverse : Fe3+(Fe2+Fe3+)O4. Le moment magnétique de Fe3+ vaut 5µB, de même le moment magnétique de Fe2+ vaut 4µB. À cause du superéchange le moment magnétique total vaut : 5μB + 4μB − 5μB = 4μB car les moments magnétiques des deux types de cations sont opposés.Applications

Les applications des oxydes technologiques à propriétés magnétiques dépend en particulier de leur mise en forme.

- Couches minces : enregistrement magnétique (bandes magnétiques...)

- Films minces : stockage information (disque durs, CD...)

Oxydes à propriétés piézoélectriques

Les oxydes technologiques présentant des propriétés piézoélectriques, ont la caractéristique de se polariser électriquement sous l’action d’une contrainte mécanique et réciproquement de se déformer lorsqu’on leur applique un champ électrique. Il y a l'effet direct et l'effet indirect, les deux sont indissociables.

- Effet piézoélectrique direct : une action mécanique induit une tension électrique.

- Effet piézoélectrique inverse : une tension électrique induit une action mécanique.

Un cristal piézoélectrique est ferroélectrique s'il garde son moment magnétique après application d'un champ électrique. Très peu de matériaux sont ferroélectriques.

Structure

Exemple de structure pérovskite cubique : BaTiO3 à haute température[3].

La structure la plus commune des oxydes technologiques à propriétés piézoélectriques est un réseau cristallin orthorhombique formé par des octaèdres d'anions à l'intérieur desquels est emprisonné un cation relativement petit ; 8 de ces octaèdres forment un cube possédant une lacune au centre de laquelle est emprisonné un autre cation relativement grand. Ce type de structure s'appelle : pérovskite. Un exemple est BaTiO3 dont la structure cristalline est illustrée ci contre.

Origine des propriétés piézoélectriques

Sans déformation, la structure pérovskite ne possède pas de moment magnétique car les anions et les cations sont disposés de manière symétrique, les cations sont au centre de leurs sites. Lorsque le réseau est déformé, par pression mécanique par exemple, les cations des lacunes octaèdriques sont décentrés, ce qui induit un moment magnétique et donc une tension.

Applications

Les oxydes technologiques piézoélectriques sont utilisés dans des capteurs (de pression, de température, microphones, microbalances...) dans des actionneurs ou moteurs (microscopie à force atomique, microscopie à effet tunnel, optique adaptative en astronomie, autofocus dans les appareils photographiques, têtes d'écriture des imprimantes à jet d'encre...).

Les oxydes technologiques ferroélectriques sont utilisés pour le stockage de l'information.Oxydes à propriétés électriques

Les oxydes technologiques diélectriques servant comme isolants électriques par exemple.

Oxydes à propriétés optiques

Deux grands types : photocatalyseurs (ex : TiO2) et cristaux photoniques.

Structure

Origine des propriétés optiques

Applications

- Photocatalyseurs : utilisés pour la catalyse en dépollution. Par exemple une couche de TiO2 peut être déposée sur les bâtiments vitrés pour éviter la salissure car il est très oxydant, ou sur un miroir pour éviter l'effet de buée car il a un très bon mouillage par l'eau.

- Cristaux photoniques : ils permettent de créer un gradient d'indice de réfraction.

Méthodes de caractérisation

Les méthodes de caractérisation des céramiques, de la poudre initiale au produit fritté, sont nombreuses : les techniques d'analyse de surface (RX, MEB, MET, MFA...), la mesure de la granulométrie, la surface spécifique, la densité, la porosité, la résistance mécanique, les mesures rhéologiques et les analyses thermiques.

Diffraction des Rayons X

Article détaillé : Diffractométrie de rayons X.C'est est une technique d'analyse basée sur la diffraction des rayons X sur la matière. Elle permet, dans le cas des céramiques, de savoir si on a obtenu la phase désirée et si la réaction a bien eu lieu.

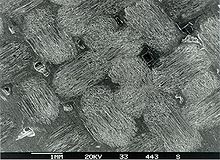

Microscopie Électronique à Balayage (MEB)

Article détaillé : Microscopie électronique à balayage.C'est une technique de microscopie électronique basée sur le principe des interactions électrons-matière. Elle permet, dans le cas des céramiques, de connaître la morphologie de la surface et de savoir si le frittage a eu lieu. Elle permet de voir par ailleurs que le frittage n'est jamais complet et qu'il reste toujours des microfissures appelées porosité résiduelle entre les plaques consolidées, ce qui rend les objets faits par voie céramique conventionnelle, cassants.

Microscopie Électronique en Transmission (MET)

Article détaillé : Microscopie électronique en transmission.C'est une technique de microscopie où un faisceau d'électrons est « transmis » à travers un échantillon très mince, elle est donc particulièrement indiquée pour l'analyse des céramiques en couches très minces issues de l'ablation laser par exemple.

Microscopie à Force Atomique (MFA)

Article détaillé : Microscopie à force atomique.C'est une technique de microscopie à champ proche, une sonde scanne la surface et est attirée ou repoussée selon la charge de la surface. Elle est donc particulièrement appropriée pour analyser les couches minces des oxydes à propriétés magnétiques.

Utilisations

Leur faible conductivité thermique font qu'elles sont utilisées comme isolants thermiques ou matériaux réfractaires, comme par exemple dans les tuiles du bouclier thermique des navettes spatiales ou dans l'aviation, pour recouvrir par exemple la structure métallique des aubes des turbines.

Dans les années 1980, l'entreprise Toyota a mis au point un moteur en céramique pouvant supporter une température supérieure à 3 300°C. Ce type de moteur n'a pas besoin d'être refroidi, il permet un gain de rendement et de poids très important par rapport aux moteurs à explosion classiques. Cependant, il n'est pas produit en grande série du fait de nombreuses difficultés industrielles (notamment du fait du degré de pureté nécessaire).

Les propriétés optiques de certaines céramiques permettent leur utilisation dans les lampes à vapeur métallique, dans des lasers, ainsi que dans des détecteurs infrarouge. Leur inertie chimique et leur bio-compatibilité en font des candidats valables pour les prothèses chirurgicales et dentaires. Les propriétés des céramiques peuvent également être utilisées pour réduire les frottements entre pièces mécaniques (roulements à billes céramiques par exemple) ou encore détecter des gaz, de l'humidité, agir comme catalyseur ou réaliser des électrodes.

Exemples de matériaux céramiques

Pour les applications dans les domaines du frottement et de l'usure, voir le chapitre détaillé du Wikilivre de tribologie consacré aux matériaux utilisables pour le frottement.

- alumine (oxyde d'aluminium Al2O3) : bonne tenue mécanique aux températures élevées, bonne conductivité thermique, grande résistivité électrique, grande dureté, bonne résistance à l'usure, inertie chimique.

- Applications : isolateurs électriques, supports d'éléments chauffants, protections thermiques, éléments de broyage, composants mécaniques, bagues d'étanchéité.Prothèses dentaires

- nitrure de silicium Si3N4 : grande dureté, bonne résistance à l'usure et à l'abrasion, bonne inertie chimique, bonne résistance aux chocs thermiques. Il existe deux types de nitrure de silicium : lié par nitruration de poudre de silicium comprimée ou par pressage de la poudre de nitrure de silicium à température élevée (frittage).

- Applications : poudres abrasives, outils de coupe, réfractaire pour la sidérurgie, billes de roulement, bagues d'étanchéité pour le moulage des métaux, soupapes (automobile).

- sialon : solution solide de nitrure de silicium, de nitrure d'aluminium et de d'oxyde d'aluminium.

- Applications : blindage des tanks et des hélicoptères.

- carbure de silicium ou carborundum SiC : grande dureté, bonne résistance aux chocs thermiques, grande conductivité thermique, faible dilatation thermique, excellente inertie chimique.

- Applications : réfractaires, résistances chauffantes, outils de coupe, pièces de frottement, joints d'étanchéité des pompes à eau, support de catalyseur.

- cordiérite (silicate alumineux ferro-magnésien) : bonne résistance aux chocs thermiques, bonne conductivité thermique.

- Applications : isolants électriques, échangeurs thermiques, éléments chauffants

- mullite Al6Si2O13 : bonne résistance aux chocs thermiques, conductivité thermique faible, résistivité électrique importante.

- Applications : produits réfractaires.

- nitrure d'aluminium AlN : conductivité thermique élevée, bonne résistance électrique, transparent aux longueurs d'onde du visible et de l'infra-rouge.

- Applications : circuits imprimés, colonnes thermiques, fenêtres pour radar, creusets pour la fonderie.

- zircone (oxyde de zirconium ZrO2) : excellentes propriétés mécaniques aux températures élevées, conductivité thermique faible à température ambiante, conducteur électrique à T > 1000°C, grande dureté, bonne résistance à l'usure, bonne inertie chimique, bonne résistance aux attaques des métaux. Il existe deux types : zircone non stabilisée, utilisée en tant qu'additif, matériau de revêtement, poudre abrasive ... et zircone stabilisée à l'yttrium (ZrO2/Y2O3 = TZP) ou à la magnésie (ZrO2/MgO = PSZ).

- Applications : creusets, buses de coulée, éléments chauffants, revêtement anti-thermique, conducteurs ioniques.Prothèses dentaires

- nitrure de bore NB : haute conductivité thermique, faible dilatation thermique, excellente résistance aux chocs thermiques, haute résistance diélectrique, faible constante diélectrique, inerte chimiquement, transparent aux micro-ondes, facilement usinable.

- Applications : isolants électriques à très hautes températures, creusets pour la fonderie, garnitures de fours, gaines de thermocouples, supports de résistances, lubrifiant à haute température.

- borure d'aluminium AlB2.

- Applications : matériau de renforcement dans les composites métalliques.

- oxyde de magnésium MgO : résistance aux métaux fondus, bonne résistance mécanique.

- Applications : traitement des matériaux piézoélectriques, réfractaires, composants optiques.

- oxyde de zinc ZnO.

- Applications : utilisé dans les diodes pour ses propriétés électriques. Voir Varistance

- oxyde magnétique de fer Fe3O4.

- Applications : utilisé dans les transformateurs et le stockage magnétique des données.

- pérovskites : elles constituent une vaste famille de matériaux cristallins de formule (A)(B)O3 comme BaTiO3, CaTiO3, SrTiO3 ou (PbSr)TiO3, Pb(Zr0.5Ti0.5)O3

- Applications : diélectriques pour la fabrication de condensateurs multicouches, thermistances, transducteurs piézoélectriques...

- stéatite (silicate de magnésium (SiO4)Mg2) : bonne résistivité électrique.

- Applications : isolants électriques.

- silicates d'aluminium (argiles).

- Applications :

- céramiques du bâtiment : briques, tuiles, carreaux, éviers, bacs à douches, cuvette de WC, tuyaux...

- céramiques des arts de la table, terre cuite, faïence, grès, porcelaine, assiettes, bols, plats...

- céramiques artistiques : sculptures, terres cuites, vases, lampes...

- Applications : combustible dans les réacteurs nucléaires.

- les verres, les émaux, certains types de ciments et de liants hydrauliques, sont souvent associés aux céramiques à cause de leurs propriétés et de leurs utilisations très comparables.

Centres de formation et de recherche

- Ecole Nationale Supérieure de Céramique Industrielle

- Lycée professionnel de la Céramique de Longchamp

- Lycée Henri Brisson de Vierzon

- Lycée des Métiers Le Mas Jambost de Limoges

- Centre de Transfert de Technologies Céramiques, centre de recherche appliquée

Notes et références

- ↑ Ceramic Tile and Stone Standards

- ↑ Sawada, H. An electron density residual study of magnesium aluminium oxide spinel. Materials Research Bulletin, Volume 30, No. 3, Mars 1995, pp. 341-345

- ↑ ICSD No. 43125 ; Gotor F.J., Real C., Dianez M.J. & Criado J.M. Journal of Solid State Chemistry (1996) 123, 301–305.

Bibliographie

- Roger H. Mitchell, Perovskites - Modern and ancient, Almaz Press, 2002 (ISBN 0-9689411-0-9)

Voir aussi

Articles connexes

Wikibooks propose un ouvrage abordant ce sujet : céramiques.

Liens externes

- Portail de l’industrie

- Portail de la céramique

- Portail de la chimie

Catégories : Techniques et sciences appliquées | Céramique

Wikimedia Foundation. 2010.