- Frein à air

-

Les freins à air, sont utilisés sur des camions, autobus, semi-remorques, trains, et les avions. Le Français Désiré Martin et l'Américain George Westinghouse ont d'abord développé le système de freinage à air comprimé pour une utilisation sur les locomotives à vapeur pour les chemins de fer. George Westinghouse a déposer un brevet international pour ce système de freinage plus sûr basé sur l'air comprimé, le 5 mars 1872. ce système fut initialement conçu et construit pour une utilisation sur les trains. Westinghouse a fait de nombreuses modifications pour améliorer l'invention du freinage à air sous pression, ce qui a conduit à diverses formes de freins automatiques et à son utilisation ultérieure sur les véhicules routiers lourds.

Sommaire

Les systèmes de freinage à air comprimé

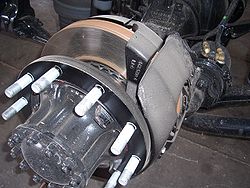

Les systèmes de freinage à air comprimé sont généralement utilisés sur des camions, des cars et autobus (on peut avoir des freins pneumatiques purs et des freins hydropneumatiques). Les freins à air des camions sont soit des freins à tambour, soit des freins à disque. Le système se compose du frein de service, du frein de stationnement, d'une pédale de commande, d'un compresseur qui est entraîné par le moteur diesel, et d'un réservoir de stockage de l'air comprimé.

Le frein de stationnement est équipé de disques ou de freins à tambour qui sont conçus pour être maintenus dans la position d'application par la pression de ressorts dans les cylindres de frein. Une pression d'air doit être produite pour libérer le frein de stationnement. Pousser sur la manette du frein de stationnement abaisse la pression de l'air comprimé dans les conduites entre le réservoir de stockage d'air comprimé et les freins. Une fuite d'air entraînerait immédiatement une application de la pression maximale de freinage.

Lorsque que le frein de service (celui utilisé lors de la conduite pour ralentir ou s’arrêter) est appliqué, la pédale de frein est enfoncée, et vient pousser sur la membrane d'un vase à diaphragme et déplace une tige d'arbre à cames ce qui provoque le freinage. Le compresseur d'air aspire de l'air filtré et l'envoie dans des réservoirs sous pression à environ 120 PSI (8 bar). La plupart des véhicules lourds ont une jauge qui est à la vue du conducteur, qui indique la pression d'air et qui intègre aussi des alarmes sonores et lumineuses pour un fonctionnement en toute sécurité du véhicule.

La pédale de frein : Le freinage de service est appliqué en appuyant sur la pédale de frein, pousser la pédale applique une pression d'air, relâcher la pédale de frein réduit donc la pression de l'air et libére le frein de service. Déserrer les freins à air comprimé implique qu'une certaine quantité d'air sorte du système, ce qui réduit la pression d'air dans le réservoir ; elle doit ensuite être reconstituée par le compresseur d'air. Appuyer et relâcher la pédale inutilement, fait baisser la pression de l'air plus vite que le compresseur ne peut le remplacer. Si la pression devenait trop faible, les freins pourraient ne plus être opérationnels.

Les poids lourds ont également un système de freinage d'urgence, dans lequel l'air comprimé retient une force mécanique (généralement un ressort) qui relâchée, engage les freins. Par conséquent, si la pression d'air est perdue pour une raison quelconque, les freins s'appliquent et conduisent le véhicule à l'arrêt.

Conception d’un système de frein à air comprimé

Un système de freinage à air comprimé est composé d’un système d'approvisionnement et un système de contrôle. Le système d'approvisionnement comprime, stocke et fournit l'air à haute pression au système de contrôle ainsi que de l'air supplémentaire aux systèmes auxiliaires du camion (contrôle de boîte de vitesse, servo assistance de la pédale d'embrayage, etc.)

Système d'approvisionnement

Schéma de frein à air sur un véhicule routier commercial (tous les réservoirs d'air et toutes les vannes ne sont pas représentés). 1. compresseur d'air, 2. régulateur de pression, 3. assècheur d'air, 4. réservoir de régénération, 5. soupape de protection, 6. réservoirs d'air compressé, 7. système de régulation du frein de stationnement, 8. bouton du frein de stationnement, 9. pédale des freins, 10. boîtiers des freins avants, 11. Correcteurs de freinage à commande mécanique, 12. boîtiers des freins arrières,

Schéma de frein à air sur un véhicule routier commercial (tous les réservoirs d'air et toutes les vannes ne sont pas représentés). 1. compresseur d'air, 2. régulateur de pression, 3. assècheur d'air, 4. réservoir de régénération, 5. soupape de protection, 6. réservoirs d'air compressé, 7. système de régulation du frein de stationnement, 8. bouton du frein de stationnement, 9. pédale des freins, 10. boîtiers des freins avants, 11. Correcteurs de freinage à commande mécanique, 12. boîtiers des freins arrières,

L'air comprimé est d'abord acheminé à travers un serpentin de refroidissement puis dans un sécheur d'air qui élimine l'humidité et les impuretés ; il peut également inclure un régulateur de pression, une soupape de sécurité et un réservoir plus petit pour la purge. En alternative au sécheur d'air, le système d'alimentation peut être équipé d'un dispositif antigivre et d'un séparateur d'huile. L'air comprimé est ensuite stocké dans un réservoir (aussi appelé un réservoir humide) à partir du quel il est distribué via une vanne à quatre voies de protection vers le circuit des réservoirs d'air des freins avant et arrière, vers le réservoir de frein de stationnement et un vers un point d'approvisionnement et de distribution d'air auxiliaire. Il comprend également divers systèmes de vérification, de limitation de la pression, des drains et des soupapes de sécurité.

Système de contrôle

Le système de contrôle est divisé en deux circuits de freinage de service : le circuit de frein principal (tracteur) et celui destiné au circuit de freinage de la remorque. Ce circuit de freinage dupliqué est lui-même divisé en 2 circuits, l’un pour les roues avants et l’autre pour les roues arrières qui reçoivent l'air comprimé à partir de réservoirs individuels, pour plus de sécurité en cas de fuite d'air. Les freins de service sont appliqués au moyen d'une valve commandée par la pédale de frein qui contrôle les deux circuits. Pour le frein de stationnement, on utilise un ressort dans le cylindre de frein pour appliquer au repos une pression sur les freins ; on libère la force du ressort par l'envoi d'air comprimé via une soupape contrôlée à la main.

Les freins de la remorque se composent d'un système à deux lignes distinctes : la ligne d'alimentation (en rouge) et la ligne de contrôle (en bleu). La ligne d'alimentation reçoit l'air du réservoir d'air principal du tracteur via une valve relais et la ligne de contrôle est contrôlée par la vanne relais du frein de service du tracteur.

Les signaux de commande des relais sont issus de la pédale de frein, du bouton de contrôle de l'alimentation en air du frein de parking du véhicule principal et aussi du bouton de contrôle du frein de service d'urgence de la remorque.

Frein aérodynamique des voitures de course et de sport

Ailerons et volets

Un autre type de frein à air (aérodynamique) est constitué de volets et ailerons mécaniques à l'extérieur du véhicule et qui vont augmenter le coefficient de traînée aérodynamique du véhicule et donc le ralentir. Les freins à air de ce type sont inefficaces sur des voitures roulant à vitesse normale ; ils sont donc réservés aux voitures de course et aux sportives à haute performance qui doivent décélérer rapidement à des vitesses très élevées.

Dans de nombreuses voitures de courses et de sports à haute performance, on utilise des dispositifs aérodynamiques, afin de ralentir les voitures roulant à des vitesses très élevées. La Bugatti Veyron, une des voitures de production les plus rapides au monde[1], dispose d'un spoiler arrière qui, à des vitesses supérieures à 200 km / h (120 mph), agit comme un ralentisseur, déployé à un angle de 55 ° en 0,4 seconde chaque fois que la pédale de frein est enfoncée, il offre un supplément de 0,68 g (6,66 m / s 2 ) de décélération (équivalent au coefficient de traînée d'une voiture à hayon)[2]. Les Dragster Top Fuel et d'autres courses d'accélération qui atteignent couramment une grande vitesse de plus de 150 mille par heure, utilisent un frein à air mécanique via un parachute déployé après la fin de la course.

En 1994, NASCAR a introduit des volets de toit pour les voitures, qui sont conçus pour empêcher les voitures de décoller et, éventuellement, de se retourner. Après que Rusty Wallace ait eu un accident au Talladega Superspeedway, Penske Racing a conçu les volets de toit[3]. NASCAR propriétaire de l'équipe de Jack Roush a contribué à améliorer la conception des volets du toit, en collaboration avec Embry-Riddle Aeronautical University, à Daytona, en Floride, États-Unis[4]. Lors d'une rotation, la voiture tourne jusqu'à ce qu'ellle atteigne finalement un angle où l'air venant en sens inverse réagit avec le profil du véhicule de la même manière qu'une aile. Si la vitesse est suffisamment élevée, l'air s'écoulant sur cette forme aérodynamique risque de créer suffisamment de portance pour forcer la voiture à prendre son envol. Pour éviter cela, NASCAR a élaboré un ensemble de volets qui sont encastrés dans les poches sur le toit de la voiture. Lorsque une voiture se soulève et atteint un angle où un angle important se produit, la basse pression au-dessus des volets provoque leur déploiement. Le premier volet, orienté 140 degrés de l'axe de la voiture, se déploie généralement en premier. Après le déploiement des volets, l'air haute pression est forcé à travers un tube d'air qui se connecte à un second volet, qui se déploie. Ce deuxième volet évite que, si la voiture continue à tourner, une portance ne soit créé, meme lors de changements d'angle du véhicule. Le déploiement de ces volets élimine la plupart des effets de soulèvement du véhicule. Les volets de toit plaquent généralement les voitures sur le sol lorsque elles virent, bien que ce ne soit pas totalement garanti[5].

Voir aussi

Références

- "Top 10 des voitures les plus rapides dans le monde"

- « Inside a Street-Legal Land Rocket », dans Popular Science, vol. 269, no 6, 2006, p. 73

- Jayski's Silly Season Site

- (en) Various Contributors, Official NASCAR Trivia, New York, Harper Collins, 1998, 1re éd. (ISBN 978-0-06-107304-5) (OCLC 38739017) (LCCN 98016564)

- Explication des volets de toit.

Wikimedia Foundation. 2010.