- Pate a papier

-

Pâte à papier

Pour les articles homonymes, voir Pâte.

Pour les articles homonymes, voir Pâte.La pâte à papier est la matière première de la fabrication du papier.

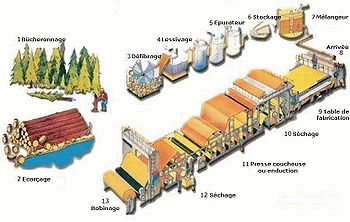

La préparation de la pâte consiste à isoler les fibres cellulosiques contenues dans le bois tout en conservant le mieux possible leurs propriétés mécaniques, optiques et morphologiques et en cherchant à éliminer la lignine, l'autre composé principal du bois. Pour cela, il existe deux grands procédés :

- La voie mécanique : les rondins sont râpés par une meule ou les copeaux passent à travers des disques défibreurs.

- La voie chimique : cuisson du bois et ajout de produits chimiques pour dissoudre la lignine et récupérer les fibres de cellulose.

Il existe plusieurs procédés hybrides, combinant de façon variable la pureté de la pâte chimique et le bon rendement de la pâte mécanique.

On peut par ce procédé produire du papier à partir de chiffons de coton, ou de n'importe quel matériau végétal fibreux riche en cellulose (bambou, herbacées, paille de blé..). Le papier-bible, fin, souple et durable, est fabriqué à partir de fibres de chanvre.

Sommaire

Pâte mécanique

Procédé

Meule de papeterie à Etival-Clairefontaine

La pâte mécanique a un rendement de 90 à 96 %. Ce bon résultat est dû à l'absence de manipulation chimique sur la matière. Les composés organiques du bois, la cellulose, les hémicelluloses et la lignine, sont préservés. Néanmoins, certains produits, en bonne partie des matières extractibles (résines, tannins, colorants, cires, alcaloïdes, etc.), possèdent un point d'ébullition réduit et s'évaporent. En effet, que ce soit par l'utilisation d'un défibreur (meule) ou d'un raffineur (disques), les températures dépassent aisément les 100 degrés Celsius à cause du frottement.

Ce type de pâte est généralement utilisé directement sur le site, le séchage dégradant les fibres. Selon l'usage, la pâte peut être blanchie par éclaircissement en modifiant chimiquement les groupements chromophores de la lignine. Elle est utilisée dans le papier journal, l'édition, à moindre mesure dans les papiers à usage graphique, les cartons et papiers à usage sanitaire.

Caractéristiques

- Résistances physiques moyennes

- Rendement élevé

- Bonne opacité

- bouffant (faible densité)

- Bonne imprimabilité

- Mauvais vieillissement (tendance au jaunissement, à l'acidification et à la fragilisation)

Pâte chimique

La pâte chimique est obtenue par deux procédés : au bisulfite (acide) et au sulfate (alcalin), on parle alors de papier kraft.

Le traitement chimique de la matière première permet de fabriquer une pâte à papier proche des qualités de la pâte de pur chiffon.

Pour ce faire, il faut éliminer au maximum les composants indésirables du bois : la lignine, les gommes, les résines pour ne conserver que la fibre de cellulose.

La préparation de la pâte se fait dans de grands lessiveurs, à température élevée 100 à 175°. Le bois est cuit sous pression en présence de composés chimiques de 2 h à 5 h. Les fibres en sortent souples et individualisées. Les produits actifs sont déversés dans des lessiveurs et dissolvent les éléments indésirables lors de la cuisson.

Il ne reste plus qu'à les laver, rincer, épurer et, éventuellement, blanchir.

Plusieurs procédés sont utilisés pour la préparation de la pâte chimique.

Le procédé dit au bisulfite

Le procédé dit au bisulfite repose sur l’action du dioxyde de soufre SO2 (ancienne nomenclature : anhydride sulfureux) qui transforme la lignine en matière soluble. La pâte est recueillie à la sortie du lessiveur, elle est ensuite soufflée ou désintégrée puis lavée et épurée.

Les pâtes au bisulfite utilisent principalement les bois de résineux à l’exception du pin maritime trop riche en résine.

Le procédé au sulfate

Le procédé au sulfate fut longtemps délaissé en raison des difficultés rencontrées pour blanchir la pâte. Ce problème ayant été résolu, le procédé présente de nombreux avantages. Il permet de traiter les végétaux les plus divers : bois de feuillus et de résineux, bois tropicaux et équatoriaux, plantes annuelles, canne à sucre, roseau...

L’agent chimique dont on exploite les propriétés est la soude. La pâte chimique est d’aspect foncé. Pour les papiers de qualité qui exigent un degré élevé de blancheur, la pâte subira un blanchiment chimique.

Elles servent à l'emballage, le papier à impression et le papier à écriture lorsqu'elles sont blanchies ou en mélange.

Caractéristiques

- meilleure résistance mécanique

- papier compact

- mauvaise opacité

- bon vieillissement, car absence de lignine

- blanchiment difficile, surtout le papier au sulfate.

Découverte de la pâte à papier

150 ans de recherches

Du Moyen-Âge jusqu'au milieu du XIXe siècle, le papier était fabriqué à partir de la décomposition des fibres végétales contenues dans les chiffons de lin : ces chiffons, récoltés à travers les campagnes, servaient à produire la matière première du papier de moulin, avec ses vergeures et ses pontuseaux. Mais dès la fin du XVIIe siècle, la récolte de chiffon de lin par les ferloquiers ne suit plus la demande de l'édition, ce qui augmente fortement le coût du papier. La situation s'aggrave tout au long du XVIIIe siècle et la pénurie devient criante dans les dernières décennies du siècle[1]. Aussi commence-t-on à rechercher des ersatz au chiffon traditionnel dès 1700. Le physicien Réaumur, dans un mémoire de 1719 adressé à l'Académie des Sciences[2], proposa la piste suivante : Les guêpes américaines fabriquent, pour construire leur nid, du papier très fin. Elles en extraient les fibres d'un bois très commun dans leur environnement. Elles nous enseignent donc comment le papier peut être fabriqué à partir des fibres de plantes, sans utiliser chiffons ou tissus. Si nous disposions de fibres semblables à celles que les guêpes américaines utilisent pour fabriquer leur papier, nous pourrions produire le plus blanc des papiers.

Jacob Christian Schäffer entreprit par des expériences systématiques de fabriquer du papier à partir de fibres végétales broyées. Il exposa le résultat de ses recherches entre 1765 et 1771 dans un traité en six volumes intitulé « Essais et méthodes de fabrication du papier sans recourir au chiffon ni au moindre dérivé de ce dernier » (Versuche und Muster, ohne alle Lumpen oder doch mit einem geringen Zusatze derselben, Papier zu machen). Les différents échantillons qu'il obtint, que ce soit à partir de poils soyeux de graines de peuplier, de mousse, de houblon, de ceps de vigne, de chardon, d'orties, d'écorce de pomme de terre, de tourbe, de pomme de pin ou de sciure de bois furent cependant tous de qualité plus que médiocre, et ne furent jamais utilisés par les papeteries.

C'est à Friedrich Gottlob Keller qu'il revint d'obtenir, en décembre 1843, un premier procédé fiable de fabrication de papier à partir d'une pulpe de bois, qu'il obtint en abrasant du bois sur une meule en pierre continuellement arrosée d'eau. Il perfectionna son procédé jusqu'en 1846 avec la mise au point du défibreur. Le 11 octobre 1845, il fit tirer sur son propre papier plusieurs exemplaires du n°41 du journal local, Intelligenz- und Wochenblattes für Frankenberg mit Sachsenburg und Umgebung.

Développement industriel

Mais il ne put, faute d'argent, valoriser industriellement sa découverte, le gouvernement de Saxe ayant finalement renoncé à couvrir les frais de dépôt de brevet et de démonstration. C'est pourquoi il dut se résoudre à céder ses droits le 20 juin 1846 au papetier le plus offrant, Heinrich Voelter, qui améliora encore le procédé Keller, en banalisa l'emploi dans la papeterie et développa une chaîne de production. À partir de 1848, Voelter s'associa avec Johann Matthäus Voith, un papetier de Heidenheim, pour faire du papier un produit de consommation de masse. Voith poursuit les perfectionnement de la chaîne de fabrication de la pâte à papier et invente en 1859 le raffineur, une machine qui convertit les fibres grossières en cellullose et produit un papier de texture nettement plus unie.

À partir de 1850, le défibreur, qui convertit le bois en pâte à papier, devait investir l'industrie papetière en entier ; ainsi en 1879, on comptait déjà 345 machines de ce type par toute l'Allemagne. La plus vieille usine de pâte à papier encore existante est celle de Verla en Finlande, qui démarra son activité en 1882. Sa production s'est interrompue en 1964, mais depuis 1996 elle a été inscrite au patrimoine mondial par l'UNESCO.

Le dilemme blancheur-pérennité

Les premiers papiers à base de pâte de bois présentaient l'inconvénient de jaunir, car ils contenaient de la lignine. Les procédés chimiques pour isoler la cellulose pure s'avèrent inadaptés à cause des traces d'acide présentes dans les fibres après traitement au bisulfite d'ammonium acide : l'action à moyen et long terme des traces d'acide sulfurique, activées par la chaleur et la lumière, brunit le papier et le décompose jusqu’à le réduire en poussière. C'est pourquoi un standard international a été établi depuis les années 1980 pour un papier non acide, plus cher mais beaucoup plus stable dans le temps. Dans les papiers couchés (traités à la gélatine), l’action des traces d’acide est neutralisée, ou rendue inerte.

Les livres, diplômes et journaux imprimés depuis 1850 (et pour la France, à un rythme effréné dans les années 1915 à 1930, années de pénurie), dont le support est un papier blanchi à l'acide, sont donc menacés de disparition à l'échéance de quelques décennies. Une campagne a été entreprise par plusieurs institutions (dont la Bibliothèque Nationale de France) depuis les années 1990 pour désacidifier ces documents, ou en réimprimer le contenu sur support pérenne : une véritable course contre le temps est engagée.

Impact environnemental

Le papier est un matériau dont la fabrication utilise beaucoup d'eau et d'énergie, mais qui peut être plusieurs fois recyclé. Ses impacts environnementaux proviennent surtout des colorants et encres, de son transport et du transport du bois, ainsi que des fongicides qui sont souvent ajoutés à la pâte pour en allonger la conservation lors de son transport (par exemple du Canada à l'Europe). Un autre impact provient de la conversion de forêts primaires ou secondaires riches en biodiversité en plantations intensives d'arbres (résineux, eucalyptus, peupliers.. ) destinés à produire de la pâte à papier.

Arbres OGM

L'INRA a produit en France un peuplier transgénique qui en 2007 est cultivé en extérieur et est en phase de test pour l'Industrie. Le Canada teste de son côté une vingtaine de souches de peupliers transgéniques (pauvres en lignine, et produisant pour certains un insecticide). Ces expériences préoccupent les spécialistes de la biodiversité et inquiètent les ONG environnementales (dont Greenpeace et WWF) qui évoquent aussi des essais d'arbres résistant à la salinisation testés aux États-Unis (mais qui consommant beaucoup plus d'eau que la normale). On craint notamment une pollution génétique des arbres normaux par les pollens d'espèces transgéniques, et des phénomènes de toxicité environnementales dans les cas où l'arbre produit du Bt, dans la rhizosphère notamment, qui n'excluent pas des adaptations rapides d'insectes xylophages (car les peupliers et arbres pauvres en lignine sont moins résistants face aux insectes).

Sources

- Marie-Ange Doizy, Pascal Fulacher, Papiers et moulins, des origines à nos jours, Technorama / Arts et métiers du livre, Paris, 1997, in-quarto, 280 p. (ISBN 2-911-071-03-4), chap. VIII (« La crise du chiffon »)

- Lucien Febvre et Henri-Jean Martin, L’Apparition du livre, Albin Michel, Paris, 1958 (réimpr. 1971, 1999), 19×12,5 cm, 600 p. (ISBN 2-226-10689-8), chap. II (« Les difficultés techniques et leur solution »)

Liens externes

La terre-papier (paperclay), une argile préparée avec de la pâte à papier [1]

Notes et références

- ↑ Cf. Fèbvre et Martin, p. 60 ; Doisy et Fulacher p. 99.

- ↑ René-Antoine Ferchault de Réaumur, Histoire des guêpes, vol. 2, coll. « Histoire de l'Académie Royale des Sciences », Paris, 1719, in-quarto, p. 230

Catégories : Industrie papetière | Papier

Wikimedia Foundation. 2010.