- DMAIC

-

Six Sigma

Six Sigma ou 6 Sigma est une marque déposée de Motorola désignant une méthodologie structurée de management visant à une amélioration de la qualité et de l'efficacité des processus. La méthode Six Sigma a d’abord été appliquée à des procédés industriels avant d’être élargie à tous types de processus, notamment administratifs, logistiques, commerciaux et d'économie d'énergie. Depuis 5 à 6 ans, elle connaît un grand essor en raison de la complexité des organisations et de l'internalisation des processus qui imposent une vision globale des problèmes.

La méthode Six Sigma se base sur une démarche fondée à la fois sur la voix du client (enquêtes, etc.) et sur des données mesurables (par indicateurs) et fiables.

Sommaire

Origine de l'appellation

En statistiques, la lettre grecque sigma σ désigne l'écart type ; « Six Sigma » signifie donc « six fois l'écart type ». L'écart type pouvant être assimilé à la dispersion d'un processus, on parle aussi d'étendue comme paramètre de dispersion : l'étendue R (range en anglais) est la différence entre la valeur maxi et la valeur mini d'un échantillon. L'écart type est également l'écart moyen de chaque valeur par rapport à la moyenne.

Le principe de la méthode consiste à faire en sorte que tous éléments issus du processus étudié, soient compris dans un intervalle s'éloignant au maximum de 3 sigma par rapport à la moyenne générale des éléments issus de ce processus. En réduisant la variabilité des produits du processus, on réduit le risque de voir le produit (ou service) rejeté par son destinataire car en dehors de ses attentes ou spécifications. Le principe vise donc à travailler sur le processus afin que seuls des produits conformes aux exigences soient livrés : produire juste dès la première fois en éliminant les coûts liés aux retouches, recyclage, mise au rebut et risque de vente d'un produit non conforme.

Concept

Un processus industriel ou un service comprend un certain nombre de tâches répétitives, l'exemple le plus simple étant la production d'une pièce en grande série. Une pièce ou une prestation est conforme si elle respecte un certain nombre de critères, mais les pièces ou les services ne sauraient être strictement identiques (voir Erreur (métrologie)). Une des préoccupations majeures de la gestion de la qualité est donc de maîtriser les conditions de production ou de prestation afin qu'il y ait le moins de rebut, le moins d'insatisfaction possible.

Exemple

Prenons le cas d'une pièce mécanique dont la longueur nominale est L. La pièce est utilisable si la longueur est comprise ENTRE L-ΔL et L+ΔL (2ΔL est l'intervalle de tolérance). Le processus de production, lui, produit des pièces dont la longueur varie, la longueur moyenne est L, et avec un écart type σ (on suppose que cette longueur suit une loi normale).

En général, le processus est réglé afin que l'on ait σ = ΔL/3 ; on écrit en général plutôt ΔL = 3·σ, mais c'est bien ΔL qui est une contrainte (la pièce est utilisable ou non) et σ qui est ajusté (les machines sont plus ou moins bien réglées). Ceci conduit à un taux de rebut de 0,3 %, soit 3 000 pièces au rebut pour une production de 1 million de pièces.

Si l'on améliore le processus et que l'on diminue σ jusqu'à avoir ΔL = 6·σ, on aura un taux de rebut de 2·10-9 (0,000 000 2 %), soit deux pièces au rebut par milliard de pièces produites.

On se situe donc avec 6σ bien au-delà du taux de rebut de 3,4 pièces défectueuses par million de pièces produites, qui est la valeur couramment admise pour une approche « Six SIGMA ». Pour un processus qui suivrait une loi normale, il « suffirait » en fait de rester dans un intervalle de + ou - 4,5 fois l'écart type[1] pour respecter l'objectif d'un taux de rebut de 3,4 par million maximum...

Histoire

L’histoire de Six Sigma débute en 1986 chez Motorola, mais la méthode devient célèbre dans les années 1990 lorsque General Electric décide de l’appliquer et de l’améliorer. Motorola avait cherché à mettre en place une méthode pour optimiser ses processus de fabrication en vue de satisfaire ses clients.

Mikel Harry, ingénieur chez Motorola, définit les bases de Six Sigma en s’appuyant sur la philosophie de William Edwards Deming (roue de la qualité). Il propose d’analyser les instabilités du processus de fabrication à l’aide des outils statistiques et donne la priorité à l’amélioration continue. Dès lors, Motorola décide d’utiliser cette méthode pour tous les projets.

La méthode Six Sigma

Principes

Six Sigma repose sur les notions de client, processus et mesure ; il s'appuie en particulier sur :

- les attentes mesurables du client (CTQ - Critical To Quality) ;

- des mesures fiables mesurant la performance du processus métier de l'entreprise Vs CTQ des clients ;

- des outils statistiques pour analyser les causes sources influant sur la performance ;

- des solutions attaquant ces causes sources ;

- des outils pour contrôler que les solutions ont bien l'impact escompté sur la performance.

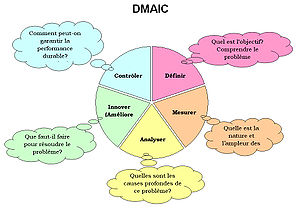

La méthode se base ainsi sur 5 étapes qui se contractent dans l'acronyme DMAAC (ou DMAIC en anglais) pour « définir, mesurer, analyser, innover/améliorer (Improve en anglais) et contrôler ».

Chaque étape possède des outils différents qui sont regroupés dans une démarche cohérente. Typiquement, la gamme d'outils utilisés dans chacune des phases est (cette liste n'est pas exhaustive) :

- Définir : voix du client, SIPOC (Supplier Input Process Output Customer — cartographie des processus), …

- Mesurer : analyse de systèmes de mesure (%R&R, linéarité, …), capacités, diagrammes d'Ishikawa…

- Analyser : cartographie détaillée des processus (par exemple, analyse de la valeur ajoutée), tests d'hypothèses (ANOVA, χ², tests de variances, …), plans d'expérience…

- Améliorer : plans d'expériences, AMDEC, poka yoke…

- Contrôler : plans d'expérience, MSP…

Six Sigma va permettre de réduire les coûts et les pertes pour tendre vers des résultats optimums en termes de profit et de qualité. Les objectifs pour l'entreprise sont de se doter d'actions mesurables et efficaces, de satisfaire ses clients, d'impliquer les équipes et bien souvent d'améliorer son image.

Lorsqu'un processus ne peut être amélioré alors qu'il ne répond plus aux attentes du client, Six Sigma se décline aussi en méthodes de création de nouveaux processus ou de nouveaux produits sous le nom de DFSS (Design For Six Sigma). Cette autre méthode se décompose aussi en 5 étapes qui se contractent en DMADV pour « définir, mesurer, analyser, développer (Design en anglais) et vérifier ».

Six Sigma et la conduite du changement

Au-delà de la méthodologie, la réussite d'un programme de Six Sigma doit s'appuyer sur une profonde conduite du changement. Souvent, par facilité ou pour gagner du temps, les entreprises tendent à mettre en place des solutions toutes faites qui répondent selon elles à des problèmes (exemple : je mets en place un ERP type SAP, car je n'arrive pas à contrôler mes coûts de manière exacte). Avec la méthodologie Six Sigma, l'objectif est de bien cerner le problème, à travers des analyses de processus ou de mesures (ex : les mesures indiquent une mauvaise comptabilisation des dépenses durant les périodes de vacances ou les périodes de pic car des stagiaires formés trop rapidement prennent la relève de personnel en place durant ces périodes. Une fois le problème bien identifié, la solution est souvent à portée de main (mieux anticiper les pics et vacances, mieux former les stagiaires, avoir un contrôle renforcé sur les saisies des stagiaires, limiter les saisies des stagiaires sur des opérations simples et faciles à contrôler, etc.). Si nous prenons l'exemple précédent, la mise en place d'un ERP n'aurait sans doute pas résolu le problème et aurait coûté très cher, à la différence du deuxième type de solution.

Néanmoins, cette démarche va souvent à l'encontre des habitudes de la société, d'où un accompagnement indispensable pour éviter d'aller au-devant d'un blocage ou d'un enlisement.

Le soutien de la direction est indispensable sous peine de se retrouver avec une initiative de courte durée (fad en anglais). Des projets courts montrant des résultats concrets avec des projets plus longs procurant des bénéfices à plus long terme permettent notamment de soutenir ce type d'initiative.

Les acteurs du Six Sigma

La méthode Six Sigma concerne toutes les strates d'une organisation et s'appuie sur plusieurs ressources humaines qui lui sont propres, qui ont toutes leur rôle à jouer. L'image communément admise est celle d'une pyramide de fonctions d'expertise croissante :

- Le Green Belt (« ceinture verte »), dont on attend qu'il consacre partiellement son temps (souvent autour de 25%) à la conduite de projets d'amélioration.

- Le Black Belt (« ceinture noire »), chef d'équipe qui se consacre à plein temps à l'amélioration (conduite de projets, formation des Green Belts voire d'autres Black Belts) et doit maîtriser la méthodologie dans son ensemble. Il est plus spécialisé soit en DMAIC, soit en DFSS.

- Le Master Black Belt, mentor et formateur de Blacks Belts, garant du respect de la démarche, encadre les Blacks Belts hiérarchiquement.'

- Le Deployment Leader ou Champion (en France, « directeur du déploiement » ou plus souvent « directeur du système d'excellence »), chargé d'élaborer la stratégie, le contenu de la formation, les budgets, etc.

Précisons que ces acteurs du Six Sigma ont leurs propres règles de certification, avec des examens, des académies, des séminaires professionnels, des rites de passage. Néanmoins, on peut citer la certification de l'American Society for Quality (ASQ) qui bénéficie d'une reconnaissance internationale.

Certaines entreprises ont signé des accords de reconnaissance mutuelle de certification Six Sigma, qui font qu'une certification Six Sigma mérite de figurer dans un CV.

Les nouvelles tendances

- Le lean 6 sigma (LSS)

Une autre méthodologie est de plus en plus associée au Six Sigma, le Lean (Outils comme Value Stream Mapping, Takt Time, Spaghetti Diagram…). Le Lean 6 Sigma prend de plus en plus le pas sur le « pur » Six Sigma[réf. nécessaire]. Pourtant, le 6 Sigma et le Lean Manufacturing restent distincts.

Le Lean Manufacturing se propose de construire un système de production basé sur une philosophie et des outils intégrés. Le 6 Sigma est la maitrise d'un procédé. L'utilisation d'outils lean dans 6 Sigma peut permettre d'atteindre un résultat, mais ne peut pas se substituer au Lean Manufacturing tel que compris dans l'industrie.

L'association des 2 termes est dans certains cas considérée comme du marketing, car issue de 2 méthodes éprouvées dans le temps et intrinsèquement suffisantes.

- Le Design for 6 Sigma (DFSS)

Mise en œuvre d'une démarche qualité dès la conception de nouveaux processus.

Les formations

Les formations disponibles sur le marché ont pour objectif de permettre aux différents acteurs (cf plus haut) d'accroître leurs compétences. Il y a des formations courtes (2 à 3 jours) pour les Champions (ou Deployment Leaders) et des programmes plus longs (plusieurs sessions sur 3 à 6 mois) pour les Green Belts et les Black Belts. Les programmes de formation-action sont le meilleur moyen de lancer des projets Six Sigma dans les organisations.

Historique des entreprises utilisatrices

- 1987 : Motorola (inventeur de la méthode)

- 1990 : IBM

- 1991 : Texas Instruments

- 1994 : AlliedSignal (Honeywell)

- 1996 : Kodak, General Electric…

- 1998 : Sony, 3M, Toshiba, Nokia, Ford

- 2000 : Johnson Controls, Cameron

- 2001 : Caterpillar, 3M, Schneider Electric, Delphi…

- 2002 : Textron, RCI Banque (Renault), Nissan, Ingram Micro, Société générale

- 2003 : Home Depot, Tyco Fire & Security, ADT, Axa, AXA Investment Managers, SFR, CHEP, Freudenberg, Pitney Bowes,CALETEC, hager

- 2004 : Xerox,Monsanto

- 2005 : BNP Paribas, MasterCard Worldwide, Nortel, Ineum Consulting

- 2006 : Orange - France Télécom Group

- 2008 : Burner System International, Freyssinet

- 2009 : Faurecia, Zoomici SA

Notes

- Portail des entreprises

Catégories : Marque de télécommunications | Management de la qualité

Wikimedia Foundation. 2010.