- Charbon de bois

-

Pour les articles homonymes, voir Charbon.

Pour les articles homonymes, voir Charbon.Le charbon de bois est obtenu en carbonisant du bois en atmosphère contrôlée (en l'absence d'oxygène). Le procédé permet de retirer du bois, son humidité et toute matière végétale ou organique volatile, afin de ne laisser que le carbone et quelques minéraux. La structure micro et nanoporeuse de ce « charbon » lui confère des qualités particulières.

Le charbon de bois est utilisé depuis la préhistoire pour dessiner. Le charbon de fusain est particulièrement apprécié des artistes

Le charbon de bois est utilisé depuis la préhistoire pour dessiner. Le charbon de fusain est particulièrement apprécié des artistes

Dans certains ouvrages anciens, il est comparé au charbon de terre qui est la houille.

Sommaire

Méthode de production

Meule

Dès l'antiquité, le charbonnier savait qu'il faut chauffer le bois à une certaine température (pas trop élevée), et en évitant de l'enflammer, car sinon on obtient des cendres ou un mauvais charbon de bois. Ceci s'obtenait en empilant du bois en un tas recouvert d'une couche d'argile, que l'on enflammait. Une partie du bois étant consumée en consommant tout l'oxygène, la chaleur produite transformant le reste du bois en charbon. Parfois, à la place d'une meule on effectuait la combustion dans une fosse.

Historiquement, en Europe, la carbonisation était réalisée par des charbonniers (ou carboniers), directement en forêt au plus près de la ressource en bois. Les lieux où s'établissaient cette activité étaient appelés charbonnières ou carbonneries et après abandon places à charbon.

La fabrication en est décrite dans le Précis illustré de mécanique en 1894 de la manière suivante :

- « Le charbon de bois provient de la carbonisation du bois, brûlé sans air pendant un certain temps.

- Cette opération se fait à l’emplacement même où on le coupe, c’est-à-dire dans la forêt, et voici comment :

- Les morceaux étant de longueur de 0m à 1 mètre environ, on les met debout et inclinés, entassés les uns sur les autres en formant une circonférence dans le plan horizontal de 3m à 6 mètres environ de diamètre, et une demie dans le sens vertical de 2m50 à 3 mètres de haut environ, en laissant un trou de toute la hauteur dans le centre pour y mettre le feu, qui consiste en charbon de bois allumé, puis on le referme totalement et on met une couche de terre ou de gazon sur toute la surface pour éviter les courants d’air. Il brûle dans cette position pendant quinze jours ou trois semaines suivant la qualité du bois, et lorsqu’il est suffisamment brûlé on remet une nouvelle couche de terre sur toute la surface pour l’étouffer complétement et on le laisse refroidir, puis on démonte le tout. Le bois étant assemblé et le feu y étant, il prend le nom de fourneau et demande à être surveillé nuit et jour. »[1].

Fabrication de charbon de bois en Forêt-Noire en Allemagne vers 1900 Le procédé en meule permet d'obtenir entre 17 % et 28 % du poids initial de bois. Le rendement en volume est de 60%[2]. Ce procédé ne permet aucune récupération d'autres produits comme les goudrons.

Par le procédé en meule, on peut également carboniser de la tourbe.

Four

Fours à charbon de bois en Pologne

Fours à charbon de bois en Pologne

Au cours du XIXe siècle apparaîtront des enceintes métalliques de diverses formes. Ces fours sont d'un usage plus facile que les meules. Ils ne fonctionnent pas en vase clos mais sur le même principe que les meules. Certains sont amovibles afin d'être utilisés sur place en forêt. Ils permettent également la récupération des sous-produits comme le goudron ou les gaz.

Les systèmes sont nombreux : appareil Dromart, Moreau, Pierce etc.

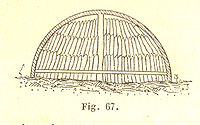

L'appareil Moreau a été mis au point aux environs de 1875 : « il se compose d'une cage en forme de dôme composé de plaques de fortes tôles montées sur un bâti en fonte. La partie supérieure se termine par une cheminée munie d'un couvercle mobile ; la partie inférieure est ouverte et la cage se pose simplement sur une aire préparée comme pour une meule ordinaire »[3].

Fours à charbon de bois en Grande-Bretagne

Fours à charbon de bois en Grande-Bretagne

Pyrolyse

C'est le procédé en vase clos qui était utilisé à l'époque où la distillation du bois produisait l'acide acétique appelé alors acide pyroligneux, le méthanol appelé aussi « esprit de bois » et divers produits chimiques. Le charbon de bois n'était pas le but premier de l'opération mais plutôt un sous-produit. Avant d'inventer le mot « pyrolyse », on parlait de « distillation sèche ». Une des principales usines française était l'établissement Lambiotte à Prémery (Nièvre).

Le procédé Pierce permet de chauffer le four en utilisant les gaz produits lors d'une précédente carbonisation « dès que la vapeur a cessé de se dégager, on met en marche l'aspirateur et envoie les gaz dans le condenseur, d'où ils reviennent chauffer un four voisin. »[2].

La carbonisation de 100 kg de bois dans ce type de four permet d'obtenir :

-

- 25 kg de charbon de bois

- 0,75 kg d'alcool méthylique

- 1 kg d'acide acétique

- 4 kg de goudron de bois

- 45,95 kg d'eau

- 23 kg de gaz combustible[2].

Les résultats obtenus sont fortement dépendants des espèces de bois utilisées et des conditions de transformation. En 1875, l'ingénieur métallurgiste Grüner notait : « Lorsqu'il a été préparé vers 350 à 400°C et par calcination lente, il est d'un beau noir pur, sonore, dur tachant peu les doigts. Préparé à une température inférieure, il est plus ou moins brun, peu sonore et tendre, mais plus tenace que le charbon noir ; c'est une sorte de charbon roux, que les ouvriers désignent sous le nom de « fumerons » ou de « brûlot », parce qu'il brûle avec fumée et flamme plus ou moins éclatante. Un charbon trop cuit, ou plutôt partiellement brûlé par l'action de l'air passe à l'état de braise ; il est alors fendillé, tendre, friable, tachant les doigts, d'un noir ferme dans les cassures fraîches. »[4]

Production industrielle moderne

La production industrielle est de plus en plus effectuée dans des fours. Un des enjeux contemporains est d'en limiter ou éviter les rejets dans le milieu naturel et d'utiliser des matières organiques qui n'augmentent pas la pression sur les forêts, tropicales et primaires notamment.

Usages

Métallurgie

Le bois sans préparation par la carbonisation est impropre pour le fonctionnement des bas fourneaux et pour les divers affinages effectués dans les forges. Le charbon de bois chauffe bien plus que le bois, car l'énergie est essentiellement produite dans les pores du charbon au lieu d'être dispersée dans de longues flammes ; on peut augmenter la puissance tant que l'on veut en augmentant le « vent » alors que, avec le bois, un « vent » trop fort éteint le feu. Le charbon de bois a été très utilisé dans les bas fourneaux puis dans les haut fourneaux, et ce depuis l'antiquité[5]. Le carbone contenu dans le charbon de bois permettait la réduction des oxydes de fer contenus dans le minerai pour donner de l'acier.

L'usage intensif du charbon de bois dans les forges a provoqué des déforestations qui ont touché la Chine antique puis l'Europe romaine et médiévale. Ainsi, en France, une ordonnance de 1339 obligea la destruction des forges dans un rayon de trois lieues autour de Grenoble afin de stopper la déforestation provoquée par l'usage intensif du charbon de bois pour la fabrication de l'acier. Dans le Bourbonnais, la forêt de Tronçais fut également fortement dégradée à la suite de l'ouverture en 1788 de la Forge de Tronçais. La découverte par Abraham Darby en 1709 de la possibilité d'utiliser du coke dans les haut-fourneaux a mis fin à l'usage intensif par l'industrie sidérurgique du charbon de bois.

L'usage du coke ne se généralisera toutefois que lentement. Ainsi en France en 1860, un tiers de la fonte était encore produite dans des hauts fourneaux au charbon de bois. Le dernier haut fourneau français au charbon de bois a fonctionné jusqu'en 1930[5].

Comme composant

Poudre à canon : Le charbon de bois est un des trois composants de la poudre à canon avec le soufre et le salpêtre. Comme le soufre, c'est un combustible alors que le salpêtre est un oxydant. La qualité de la poudre était déterminée par l'essence forestière utilisée pour sa fabrication ainsi que sa proportion dans le mélange. Le charbon d'aulne était notamment apprécié des poudreries françaises.

Matériau réfractaire : Finement broyé et mélangé à volumes égaux avec de l'argile en poudre ainsi qu'à un peu de sable, il donne un produit isolant et réfractaire (appelé brasque) permettant de faire des enduits de grande résistance thermique, en particulier dans la construction de petites forges individuelles.

Comme amendement

L'apport de charbon de bois (vendu sous le nom de biochar, agrochar ou agrocharbon) est un amendement qui permet d'accroître la fertilité des sols et les rendements agricoles, semble-t-il en attirant et favorisant les microbes utiles, en conservant l'humidité (surtout efficace dans les sols macroporeux), et en conservant mieux les éléments nutritifs du sol[6]. C'est ainsi que les amérindiens d'Amazonie ont créé la terra preta et on a récemment redécouvert cette technique, qui présente aussi un intérêt contre le réchauffement climatique[7].

Article détaillé : Biochar.Comme élément de filtration

Sa structure microporeuse (renforcée dans le charbon activé) lui permet de capter et fixer de nombreuses molécules toxiques (métaux lourds notamment) issues de fumées ou dans l'eau. Il peut aussi abriter une vie microbienne capable de contribuer à la dépollution de l'eau. C'est pourquoi de nombreux filtres de masques à gaz, filtres à air ou à eau (ex : filtres d'aquariums) contiennent du charbon de bois activé.

Comme conservateur

Le charbon a été utilisé pour la conservation de la viande.

Comme combustible

Pendant la Seconde Guerre mondiale et les quelques années qui suivirent, suite au manque de pétrole, le charbon de bois fut utilisé comme combustible dans les gazogènes alimentant des voitures et des camions.

De nos jours, il est utilisé dans les barbecues et dans beaucoup de villes d'Afrique pour les repas et pour chauffer l'eau et les fers à repasser.

Annexes

Articles connexes

Bibliographie

- Eugène Dejonc, Précis illustré de mécanique - La mécanique pratique - Guide mécanicien, J.Rotschild Éditeur, troisième édition 1894

- Jacques Corbion – Le savoir...fer : glossaire du haut fourneau – tome IV – 4e édition – 11/2003 – édité par l'association Le savoir...fer (ISBN 2-9520787-0-X)

- A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton) - Manuel théorique et pratique de la métallurgie du fer – Tome 1 - Librairie polytechnique Baudry et Cie, éditeur - 1895.

- M.L. Grüner : Traité de métallurgie, tome premier, agent et appareils métallurgiques, principe de la combustion. 1875, Dunod Editeur

Liens externes

Norme

- Européenne (CEN) :

-

- NF EN 1860-2 : Appareils, combustibles solides et allume-barbecue pour la cuisson au barbecue - Partie 2 : charbon de bois et briquettes de charbon de bois pour barbecue - Exigences et méthodes d'essai

Références

- Eugène Dejonc, Précis illustré de mécanique - La mécanique pratique - Guide mécanicien, J.Rotschild Éditeur, troisième édition 1894 , p63-64

- A. Ledebur (traduit de l'allemand par Barbary de Langlade revu et annoté par F.Valton) - Manuel théorique et pratique de la métallurgie du fer – Tome 1 - Librairie polytechnique Baudry et Cie, éditeur - 1895, p71

- Jacques Corbion – Le savoir...fer : glossaire du haut fourneau – tome IV – 4e édition – 11/2003 – édité par l'association Le savoir...fer (ISBN 2-9520787-0-X), p240

- M.L. Grüner : Traité de métallurgie, tome premier, agent et appareils métallurgiques, principe de la combustion. 1875, Dunod Editeur, pages 131 §62 Charbon de bois

- Jacques Corbion – Le savoir...fer : glossaire du haut fourneau – tome IV – 4e édition – 11/2003 – édité par l'association Le savoir...fer (ISBN 2-9520787-0-X), p678

- Black gold agriculture

- Amazon farming technique may fight global warming - American Chemical Society - April 11, 2008

Catégories :- Forme du carbone

- Biomasse

- Matière première végétale

- Charbon

- Bois énergie

- Combustible solide

Wikimedia Foundation. 2010.