- Trains sur rails

-

Rail

Les rails (également appelés lisses en français québécois) sont de longues barres d’acier profilées, qui mises bout à bout servent à former un chemin de fer. Les rails servent à la fois de guide et de support de roulement pour les véhicules. Étant conducteurs des courants électriques, ils sont souvent utilisés pour la transmission de signaux (circuits de voie) et pour le retour des courants de traction et des auxiliaires du train (ligne train pour le chauffage et la climatisation sur les rames tractées). Généralement, une voie ferrée est constituée de deux files de rails posées en parallèle sur des traverses. Un système de transport fondé sur l’utilisation d’un seul rail est un monorail. Un rail peut servir aussi à l’alimentation électrique (alimentation par troisième rail).

Sommaire

Histoire

A Milan ou dans les docks de Londres, l'utilisation de bandes de roulements, composées de deux files parallèles de dalles en pierres ou de madriers de bois, a été une alternative au pavage complet des chaussées pour diminuer la résistance au roulement des chariots. Au départ les bandes étaient suffisamment larges pour qu'on puisse y maintenir manuellement les véhicules. Pour pouvoir utiliser des bandes plus fines, d'abord des solives en bois puis des rails en acier, il a fallu trouver un moyen de guidage du chariot sur ces rails[1]. Au début du chemin de fer, le système actuel à rail saillant (edge-rails) a été en concurrence avec une technologie de voie à ornières ou rail plat (tramroad ou plateway). Dans ce dernier système, le guide latéral qui permet de s'assurer que la roue reste en position sur le rail n'est pas situé sur la jante mais sur le coté du rail. Le rail plat, plus près du sol et donc plus stable, était moins onéreux à poser et on espérait pouvoir y faire circuler les chariots routiers. Il a été notamment utilisé dans les mines du pays de Galles, mais l'usage a montré qu'il était beaucoup plus sujet à l'encrassement par les dépôts de boue et son usage a été abandonné[2].

Types de rails

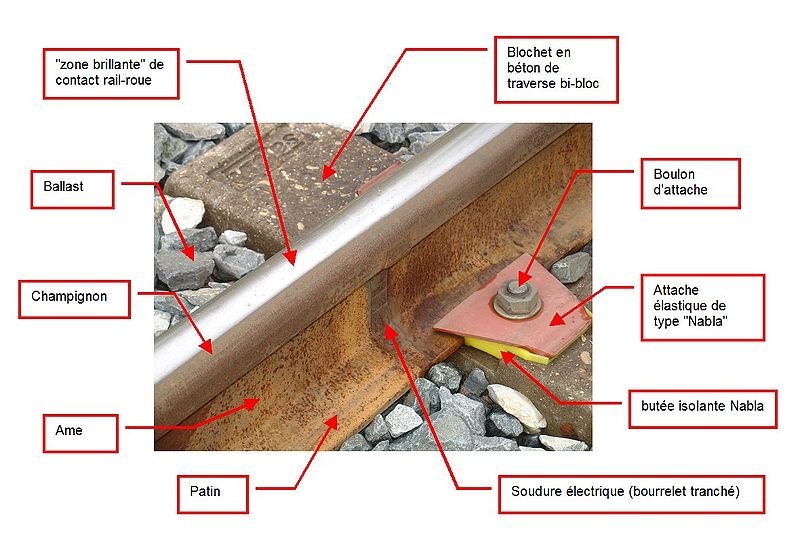

Le rail moderne est généralement du type « Vignole » ; dans une section transversale, on distingue le patin qui s’appuie sur la traverse, le champignon qui constitue le chemin de roulement, et l’âme, filet vertical qui relie le champignon au patin. Sur les lignes importantes, la masse linéique standard du rail est de 60 kg/m.

Le rail à « double champignon symétrique » avait été conçu pour permettre de retourner le rail usé et donc doubler sa durée de vie. Le défaut de ce système était que lorsque le rail était retourné, il était déjà abimé (poinçonnements dû à l'écrasement au niveau des berceaux). Ce principe a été abandonné. Des rails type « double champignon asymétrique » ont également été employés : un seul côté, de plus forte section, était utilisé pour le roulement. La simplification apportée par la fixation du rail type Vignole a amené à l'abandon de ce système.

Des rails à gorge (type « Broca ») sont utilisés pour les voies encastrées dans des chaussées routières, notamment pour les installations industrielles et les lignes de tramway.

Pose des rails

Europe

La pose des rails se fait normalement avec des joints de dilatation, les rails, de 18 ou 36 m de long, coulissant librement dans les éclisses (pièces qui assurent la jonction de deux rails successifs). Dans ce cas la continuité électrique doit être assurée. De plus en plus se développe la technique dite des « barres longues » ou LRS (longs rails soudés), dans laquelle les coupons de rail de 80 m sont soudés en atelier en longueurs de 320 à 400 mètres. Ces barres sont posées sur de très grandes longueurs, sans limite réelle, les soudures nécessaires étant réalisées sur place. La dilatation est contrainte par le frottement des traverses sur le ballast. Cela suppose réunies certaines conditions de stabilité de la plate-forme et de rayon de courbure minimum. À l’extrémité des LRS sont installés des appareils de dilatation, ainsi qu'au droit de certains ouvrages d’art.

Le ballast est constitué de roches dures concassées (généralement, il s’agit de roches éruptives : granite, rhyolite, quartzite...) qui doivent résister à l’attrition, qui émousse les angles. L’épaisseur du ballast est fonction de la charge et de l’intensité du trafic, 30 cm sur ligne classique, 40 cm sur LGV.

Une voie ferrée traditionnelle est fixée sur des traverses en bois reposant sur un ballast fait de cailloux concassés à arêtes vives. La fixation se fait grâce à des tire-fonds ou des attaches élastiques.

Les traverses assurent la transmission de la charge au ballast, et le maintien de l’écartement et de l’inclinaison des rails. Le travelage, c’est-à-dire le nombre de traverses au kilomètre est variable, généralement de 1666 traverses/km à la SNCF. Les traverses peuvent être :

- en bois (généralement du chêne, mais on utilise aussi des bois exotiques durs, tels l'azobé, de durée de vie réduite (20 à 30 ans) mais faciles à mettre en œuvre) ;

- en acier (plus bruyantes, ne sont plus utilisées en France en pose neuve) ;

- en béton, de durée de vie importante (50 ans), il en existe de deux types : bibloc, reliées par une barre métallique, monobloc en béton précontraint. Les traverses en béton sont appelées des blochets.

Durant leur phase de préparation, les traverses en bois sont imbibées de créosote lors d'un passage en étuve. La créosote est un assemblage d'hydrocarbures utilisé dans la protection du bois.

La voie ferrée peut aussi être posée sans ballast, directement sur un lit de béton. C’est le cas du tunnel de Marseille sur la LGV Méditerranée, ainsi qu’en Allemagne de la ligne ICE entre Francfort et Cologne. Ce procédé réduit l’entretien mais coûte plus cher et ne permet pas de corriger facilement les défauts de géométrie.

Les croisements et changements de voies se font en général par des appareils de voie qui comprennent des aiguillages, des traversées (croisement de deux voies sans aiguilles mobiles) et des traversées jonctions simples ou doubles, autorisant le croisement de deux voies et l’aiguillage vers une ou deux directions. À l’époque de la vapeur il y eut des ponts tournants, valables surtout pour des véhicules de faible empattement.

Outre ses fonctions de roulement et de guidage, le rail a souvent une fonction de sécurité : il sert de circuit aux courants de signalisation, ce qui permet de mettre au rouge automatiquement un signal lorsqu’un véhicule court-circuite les deux rails. De plus, le rail constitue le circuit de retour du courant électrique de traction vers la sous-station d'alimentation.

Amérique du Nord

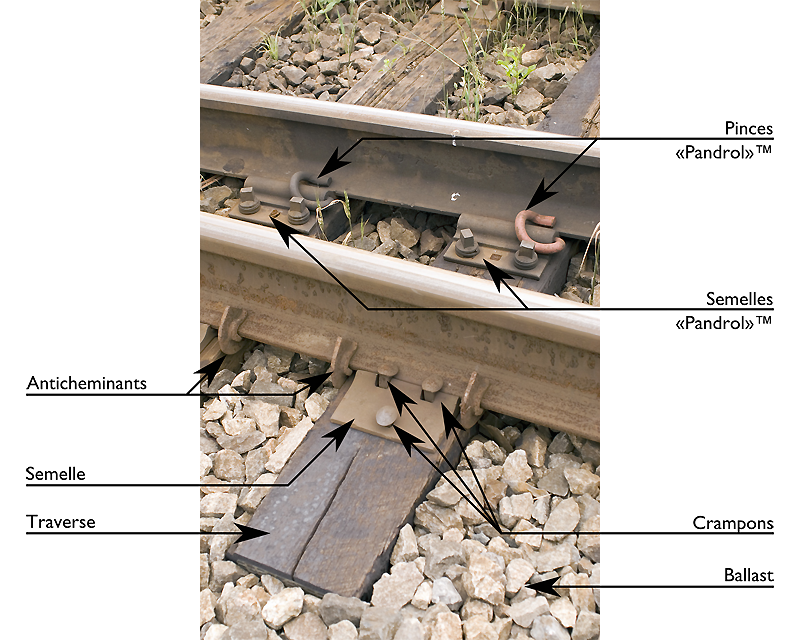

En Amérique du Nord, les crampons sont préférés aux tire-fonds, mais on peut trouver des attaches élastiques dans les endroits fortement sollicités, comme dans les aiguillages et les courbes prononcées.

Ci-dessus, on a un exemple des deux types de fixations dans un aiguillage; le rail du haut est la voie déviée, et est donc soumis à un effort supplémentaire, d’où les fixations élastiques («Pandrol™» dans le cas présent).

Les anticheminants servent à empêcher le déplacement longitudinal des rails dùs à l’expansion thermique des LRS, ou des efforts de traction ou de freinage du matériel roulant. On les trouvera surtout à proximité des joints de dilatation.

Caractéristiques du rail

Le rail ferroviaire est en acier, avec un taux de carbone moyen, de l'ordre de 0,6 % à 0,8%, mais un taux de manganèse et de silicium importants, de 0,7 % à 1,2 % et de 0,1 % à 0,6% respectivement, qui le rendent dur et lui permettent de supporter des contraintes élevées. Les rails étant des produits métalliques massifs, ils doivent être exempts d'hydrogène. En effet, la petite taille de l'atome d'hydrogène lui permet de circuler dans le produit fini, jusqu'à créer localement des bulles susceptibles de provoquer une rupture spontanée du rail.

Les rails sont laminés à chaud (température de l'ordre de 1200 degrés) et subissent un corroyage (réduction de section depuis le bloom jusqu'au rail fini) d'au moins 7. Ce corroyage peut cependant être insuffisant pour certaines applications: la solidification des blooms doit alors être bien maîtrisée.

Pour ces aciers au carbone on n'utilise pas la terminologie habituelle de la sidérurgie; on parlait de nuances 700, 800 ou 900A (MPa) jusqu'en 2002, de nuances comme par exemple R260 (dureté HBW sur la table de roulement) selon la norme européenne EN13674 de nos jours.

Les rails manufacturés ont des profils symétriques. À la pose, ils sont légèrement inclinés vers l’intérieur de la voie d’environ :

- 1/20 en France, Belgique, Italie, Espagne

- 1/30 au Danemark, en Suède

- 1/40 en Allemagne, en Europe centrale

On parle ainsi de pose au 20e, au 40e.

Un très grand nombre de profils de rails a existé. Les plus répandus aujourd'hui en France (50E6 - anciennement U50, et 60E1 - anciennement UIC 60) comportent une table (dessus du champignon) avec un rayon de 200 à 300 mm, des congés latéraux de rayon 12 à 13 mm, et souvent un rayon de raccordement intermédiaire, par exemple de 60 à 80 mm. Les rails s'usent, surtout en courbe, et s'éloignent de ces valeurs théoriques.

La table de roulement des roues est de forme conique avec un raccord concave vers le boudin. C'est la forme de la roue qui permet à l'essieu ferroviaire monobloc, par différence des rayons de roulement droite-gauche, de s'auto-centrer dans la voie lorsqu'il se déporte latéralement, sans action d'organes extérieurs. Cet asservissement mécanique lui permet de prendre les courbes larges sans user son boudin.

Le profil de roue normalisé par l’Union internationale des chemins de fer, dit « profil UIC », comporte une partie au 1/40 et un raccordement progressif vers le boudin. Ce profil est appelé également S1002, d’après la désignation de celui qui avait été choisi parmi les différents profils testés.

Conicité

La conicité, c’est-à-dire l'angle (en radian) au contact roue-rail est propre à chaque couple « profil de roue / profil de rail », et varie avec l’usure. C'est un fonction de la position latérale de l'essieu dans la voie, donc de la roue relativement au rail, qui peut varier de typiquement ± 8 mm entre butées aux boudins. Elle est sensible à la pose du rail, à l'usure, à l'écartement.

La conicité équivalente est la valeur de cette fonction pour un jeu dans la voie donné. Par exemple, à l’état neuf, pour un jeu de ± 3 à ± 5 mm elle est de :

- 0,16 à 0,24 pour le couple S1002/rail au 1/40 ;

- 0,01 pour le couple S1002/rail au 1/20.

S'agissant d'une valeur locale de la fonction, elle est très sensible à la pose du rail. Une forte conicité caractérise un contact capable de bien auto-orienter l'essieu, mais il risque de rendre le bogie et donc le véhicule instable. On y remédie avec des suspensions raides. Il s'agit d'un compromis différent pour un TGV et un métro.

Les surfaces de contact entre roue et rail sont de l'ordre du cm² ; on les calcule à partir des courbures des profils, à l'aide de la théorie de Hertz sur le contact élastique (1887). les pressions peuvent être très élevées, de l'ordre de 1000 MPa. Les efforts tangents se calculent par la théorie de Kalker (1967).

Les rails de tramway sont souvent posés à plat, et leurs roues sont parfois cylindriques. Les virages sont si serrés sur les réseaux de tramways que l'on ne cherche même pas toujours à utiliser l'effet bicône. On limite l'usure par le graissage des boudins et en ne chargeant pas trop les essieux.

En France comme dans une majeure partie des pays, l'écartement des rails est généralement de 1,435 mètre (sauf voies industrielles spécifiques ou de tourisme où l'écartement peut varier beaucoup). Pour augmenter l'effet bicône on surécarte les voies de chemin de fer dans les courbes, sauf pour les tramways qui utilisent des rails à gorge ne permettant pas ce surécartement sous peine d'une usure anormale du flanc interne des roues.

Entretien du rail

L'entretien de la voie ferrée est concentré sur le ballast et la rectitude d'alignement des rails. Cette dernière se vérifie sous charge, par exemple en France avec les voitures Mauzin. On peut rectifier les déviations par bourrage du ballast, par changement des traverses ou des attaches si elles sont endommagées, ou par « Renouvellement Voie Ballast » (RVB) si la voie est jugée trop ancienne.

La maintenance des rails porte sur leurs défauts internes ou externes. Sous l'action du passage des roues, les contacts peuvent fatiguer le rail. Des défauts internes ou des soudures mal faites peuvent générer des fissures non débouchantes que l'on détecte par ultra-sons. Des fissures externes peuvent apparaître, surtout dans les courbes, là où il y a glissement relatif roue-rail. On détecte ces défauts de surface par capteurs à courant de Foucault, qui détectent aussi l'usure ondulatoire.

Le moyen principal de maintenance préventive en matière de voies est le meulage, qui permet d'éliminer les défauts de surface susceptibles de générer des fissures, comme par exemple la fatigue de contact (RCF ou rolling contact fatigue en anglais) ou l'usure ondulatoire. Chaque meulage enlève jusqu'à 1 mm d'épaisseur d'acier et redonne une forme appropriée au champignon.

La surveillance d'un réseau ferroviaire par ces méthodes est critique pour la sécurité mais aussi pour la maîtrise des coûts de maintenance.

Il existe des rails dits sans entretien, colaminés à chaud avec une plaque inoxydable qui permet à la table de ne pas s'oxyder. Le contact sur ces rails permet de garantir le shuntage, lorsque les rails sont utilisés dans les circuits de voie.

Références

- ↑ Dictionnaire de l'industrie manufacturière, commerciale et agricole p330 Alexandre Baudrimont 1833

- ↑ Manuel du constructeur de chemins de fer p28, Édouard Biot 1934

Articles connexes

- Portail des transports

- Portail du chemin de fer

Catégories : Infrastructure ferroviaire | Technologie ferroviaire

Wikimedia Foundation. 2010.