- Long Rail Soudé

-

Long rail soudé

Les longs rails soudés ou LRS, appelés aussi « barres longues », constituent une méthode moderne de pose des voies ferrées qui présente l'intérêt de supprimer la plupart des joints de rails sur des longueurs importantes, souvent de plusieurs kilomètres.

C'est la méthode de pose adoptée pour toutes les lignes à fort trafic, et notamment les lignes à grande vitesse.

Sommaire

Historique

Depuis les origines du chemin de fer, la dilatation des rails a été source de désagrément pour les exploitants ferroviaires.

Comme, de toute façon, la technologie alors disponible ne permettait pas d'avoir de longs rails, ce problème fut résolu en laissant, aux joints entre les rails, un espace suffisant à leur libre dilatation. Une voie posée selon cette méthode est dite en « barres normales ».

Cependant, les joints, du fait de cette discontinuité du roulement, entraînent des chocs au passage des roues. Outre l'inconfort ressenti par les passagers, ces chocs entraînent une usure des constituants du joint ainsi que du ballast sous les traverses supportant le joint et nécessitent un entretien très régulier.

Les exploitants ont donc toujours cherché une solution pour supprimer les joints. C'est ainsi que, dès les années 1930, fut théorisé le fonctionnement des LRS. Mais les matériaux de l'époque, en particulier les attaches rigides, n'assuraient pas un maintien suffisant et ne permettaient donc pas une mise en œuvre aisée de cette nouvelle technologie. Il fallut attendre la mise au point des attaches élastiques pour reprendre l'expérimentation puis passer à la généralisation du procédé.

Principe de fonctionnement

Les rails sont soudés à une température comprise entre 20 °C et 30 °C (en France). Si la température des rails est inférieure, on peut utiliser des tendeurs hydrauliques pour donner au rail la longueur qu'ils auraient à 25 °C. (dilatation d'environ 0.01mm/m/°C). Si la température des rails est supérieure, il est interdit de souder. Grace à ces précautions les contraintes dans les rails restent relativement faibles (de l'ordre de 10daN/mm2 max), ce qui permet d'éviter tout problème de flambement ou de déformation de la voie.

Les rails peuvent êtres soudés sur plusieurs dizaines de kilomètre sans joint de dilatation. Les appareils de dilatation sont généralement réservés aux ouvrages d'art tel que les ponts. Ces appareils compensant la dilatation du tablier du pont.

Le libre mouvement du métal en fonction de sa température est bridé par sa fixation ferme aux traverses, elles-mêmes ancrées dans le ballast. Les mouvements contrariés du métal se transforment en contraintes de compression (lors de températures élevées) ou de tension (lors de basses températures), qui peuvent atteindre jusqu'à 140 tonnes pour une voie armée de rails de 60 kg/m.

Ces contraintes dépendent des variations de températures et de la section du rail, mais sont indépendantes de sa longueur.

À l'extrémité du LRS se trouve une zone où la libre dilatation du rail n'est plus totalement compensée, la zone de respiration. Les mouvements de l'extrémité du rail étant supérieurs à ce qu'un joint peut normalement absorber, on y installe des dispositifs de dilatation spéciaux qui permettent aux rails de coulisser, tout en assurant sans hiatus la continuité du roulement.

Avantages et inconvénients

Les LRS présentent deux principaux avantages, qui sont la conséquence de la suppression des joints éclissés :

- une réduction des coûts d'entretien de la voie ;

- un meilleure qualité de roulement et plus grand confort pour les voyageurs.

Les inconvénients, largement compensés par les avantages, sont :

- une technicité plus grande de leur mise en œuvre et de leur entretien, nécessitant un personnel bien formé ;

- un risque de déformation par flambement de la voie sous les contraintes de compression excessives lors de périodes de très fortes chaleurs (mais ce risque existe aussi en barres normales) ;

- cette compression sous températures élevées entraîne également des risques de déformations lors de travaux effectués sur les rails, le ballast ou les attaches durant la saison chaude. Pour cette raison, sauf à prendre des précautions particulières comme par exemple une limitation de la vitesse, on n'entreprend pas de travaux en été sur des voies en LRS ;

- un risque accru par rapport aux barres normales de rupture de rail lors des périodes de grand froid du fait de la tension régnant dans les barres ;

- une utilisation de quantités de ballast plus importantes afin de mieux ancrer les traverses.

Pour minimiser le risque de déformations de voie, les LRS ne sont en général pas utilisées sur les voies sinueuses ou sur les terrains de mauvaise stabilité.

Constitution

Soudure aluminothermique de deux barres de rails soudés

Soudure aluminothermique de deux barres de rails soudés

Les barres longues, d'une longueur de 144, 300 ou 400 m selon les pays, sont produites en atelier par la soudure de rails élémentaires de respectivement 18m, 36m, 72m, 75m, 80m, 100 m ou 120m. Cette soudure effectuée en atelier fixe ou semi-mobile est faite par étincelage et forgeage ou bien par induction et forgeage. Ces barres longues, dont la souplesse autorise le transport sur des rames de wagons plats spécialement équipés d'agrès et goulottes de déchargement, sont ensuite posées et soudées entre elles sur place par soudure alumino-thermique ou soudure électrique.

Elles sont fixées aux traverses par l'intermédiaires d'attaches élastiques.

Dans le cas de création d'un LRS par soudage des rails d'une voie en barres normales fixées, totalement ou en partie, par des attaches rigides, on installera des dispositifs « anti-cheminant » destinés à s'opposer aux mouvements longitudinaux du rail.

La libération des LRS

Pour limiter les contraintes, la pose des barres longues devrait idéalement se faire à une température moyenne entre les extrêmes attendus appelée « température de référence ». Cette température de référence est, par exemple, en général de 25 °C en France.

Pour ce faire, la pose de rails est suivie d'une opération appelée « libération des contraintes » visant à homogénéiser les contraintes à l'intérieur du rail et à le fixer ensuite conformément à la température de référence souhaitée.

L'homogénéisation des contraintes est obtenue de la façon suivante :

- on détache le rail des traverses,

- on insère des rouleaux sous le rail afin qu'il puisse librement se déplacer dans le sens longitudinal,

- on le met en vibration en le frappant à l'aide de masses caoutchoutées prévues à cet effet.

Ensuite, en fonction de la température réelle du rail :

- si elle est proche de la température de référence idéale, on refixe les rails tels quel et l'on soude (Libération à température naturelle) ;

- si elle est inférieure (cas le plus fréquent car on évite ce type de travaux par temps chaud), les rails sont mis en traction à l'aide de vérins hydrauliques afin de compenser la différence avec la température de référence puis on refixe les rails et l'on soude (Libération à l'aide de vérins hydrauliques) ;

- si enfin elle est trop élevée, on effectue une libération à température naturelle. Ce type de pose entraîne l’inconvénient de devoir revenir, lorsque les conditions de température réelle le permettent, effectuer une nouvelle libération afin d'être conforme à la température de référence idéale. Si cette nouvelle libération n'est pas effectuée à temps, on risque, lors des premiers grands froids suivants, des ruptures du rail dues à de trop fortes contraintes de traction.

Notion de température

La température dont il est question dans cet article n'est pas la température ambiante, mais celle du métal constituant le rail proprement dit. Celle-ci peut être très différente de la température ambiante.

Elle peut par exemple être très élevée lorsque le soleil chauffe la voie alors que l'air ambiant lui-même reste doux. De même, par temps froid, la température propre du métal est généralement inférieure à la température ambiante.

On mesure cette température soit :

- en plaquant un thermomètre sur le patin du rail à l'ombre.

- en utilisant un thermomètre introduit dans un trou percé dans un coupon de rail de mêmes caractéristiques que le rail constituant le LRS et soumis aux mêmes conditions extérieures.

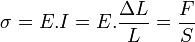

Calcul des contraintes dans les LRS

: Section du rail (mm2)

: Section du rail (mm2)

: Force thermique dans le rail (N)

: Force thermique dans le rail (N)

: Différence de température avec la température d'incorporation (soudure)(°C)

: Différence de température avec la température d'incorporation (soudure)(°C)

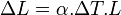

: coefficient de dilatation thermique de l'acier (mm/°C/m)

: coefficient de dilatation thermique de l'acier (mm/°C/m)

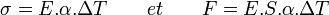

E : Module de Young du matériau constituant le rail (MPa)

Application numérique :

S = 7 745 mm2

α = 0,012 mm/oC/m

E = 210 000 MPa

F = E . S . α.Δ T = 19,5 kN/oC

σ = 2,5 MPa/oC

Δ T = 55 oC

F = 1 070 kN et σ = 137 MPa Voir aussi

- Portail du chemin de fer

Catégorie : Infrastructure ferroviaire

Wikimedia Foundation. 2010.