- Cokeries

-

Coke (charbon)

Le coke est obtenu par distillation de la houille dans un four à l'abri de l'air. Ces fours sont regroupés en batteries dans une usine appelée cokerie. Cette fabrication est très polluante.[réf. nécessaire]

Sommaire

Fabrication

La cuisson peut durer entre 16 et 40 heures en fonction de la qualité recherchée. Durant cette "cuisson", le mélange de houilles enfourné est transformé en coke par élimination des matières volatiles, puis par transformation physique.

Les houilles sélectionnées pour les cokeries dites « charbons à coke », se transforment, à une certaine température, en une pâte plastique avant, à une température supérieure, de se resolidifier. Le coke ainsi obtenu est refroidi et criblé.

Pâte à coke

La première étape de la fabrication consiste à préparer le charbon avant son enfournement. La qualité finale du coke dépend étroitement de cette étape. Elle consiste à doser et à mélanger les différents types de charbon. Cette opération est généralement automatisée. Le mélange est ensuite broyé.

Le charbon est ensuite mélangé avec du fioul dans une proportion allant de 1 à 5 ‰ en masse. Cette opération appelée fioulage permet de diminuer le gradient de densité dans les fours de cokéfaction remplis par gravité.

Cuisson

Un four à coke au Pays de Galles.

Un four à coke au Pays de Galles.

Pour les cokes utilisés dans la sidérurgie, la pâte est enfournée dans des fours dits à chambre verticale.

Il est constitué de deux parois (les panneresses) de briques réfractaires et fermé à chaque extrémité par une porte. La chambre est parallélépipédique généralement d’une longueur comprise entre 12 à 18 m, d’une largeur comprise entre 0,4 à 0,8 m et d’une hauteur comprise entre 4 à 8 m. Les panneresses ne sont pas parallèles, on les construit avec un léger angle d’ouverture. Cet angle a pour but de faciliter le défournement.

Le chauffage du four est assuré par des piédroits constitués d’une série de chambres (les carneaux) disposées de chaque coté. Il y a un piédroit de chaque coté du four. Le système de chauffage permet d’obtenir une température de 1 200 à 1 350 °C. La voûte et la sole ne sont pas chauffées.

Les fours sont disposés en batterie de 10 à 100. Un carneau est commun à deux fours. La batterie de fours dispose d’accumulateur de chaleurs permettant de récupérer puis de restituer la chaleur résiduelle non utilisée à la sortie des carneaux.

Pour obtenir du coke métallurgique (utilisable dans les haut-fourneaux), pour des températures de 1 200 à 1 350 °C, le temps de chauffage varie entre 16 et 20 heures.

La 1ère machine à intervenir dans le processus de fabrication du coke est l'enfourneuse qui, par l'intermédiaire de trémies, va enfourner une certaine quantité de houille (souvent autour de 40 tonnes) à travers des bouches (appelées tampons) situées à la cîme des fours.

Pendant le chauffage, la pâte à coke passe par divers stades. La première étape jusqu’à 150 °C est le séchage. Elle se caractérise par l’évaporation de l’eau. Vers 350 °C, la pâte se ramollit et sa viscosité diminue. Elle aura une valeur minimale aux environs de 450 °C. Ces phénomènes s'accompagnent d’un fort gonflement de la pâte. Ensuite sa viscosité décroît et elle se resolidifie vers 550 °C. Au dessus de cette température, on passe à la phase de carbonisation du semi-coke. La pâte se contracte et il y a émission de matières volatiles qui sont récupérées.

Défournement et extinction

La défourneuse pousse avec un bélier et par l'intermédiaire d'une crémaillère de plus de 10 mètres le coke chaud (environ 1 000 °C) vers le couloir du guide-coke. Ce guide-coke sert, par l'intermédiaire d'un couloir, à faire passer le pain de coke, pour tomber dans le wagon du coal car (également appelé loco). Le coal car va ensuite dans une tour d'extinction dans laquelle le coke sera refroidi par aspersion d'eau. Ce refroidissement s’accompagne d’un fort dégagement de vapeur d’eau puisque ce sont environ 80 m³ d'eau (2 m³ d'eau sont nécessaire pour éteindre 1 tonne de coke à 1 000 °C) qui sont déversés en 1 à 2 minutes, le tiers environ s'échappe en vapeur.

Le refroidissement s’accompagne d'une fragmentation en morceaux de diverses tailles. Avant son utilisation, il est criblé afin de trier les morceaux en fonction de leur taille.

Récupération et traitement des matières volatiles

La fabrication de coke s’accompagne de l’émission d’un certain nombre de matières volatiles : gaz (dihydrogène, méthane et divers composants minoritaires comme l’acétylène, l’éthylène, les oxydes de carbone), benzène et goudron.

À la sortie du four ces matières sont à une température d’environ 800 °C. Le gaz est refroidi par aspersion d’eau. Les gaz et les matières sont séparées, lavées. Elles sont ensuite valorisées soit par combustion des gaz directement dans l’usine sidérurgique soit par transformation chimique.

Le goudron est traité par distillation et traitement chimique des huiles obtenues. On peut ainsi obtenir des produits comme le benzène, le toluène, le phénol, le crésol, la naphtaline, etc[1]. Toutes ces transformations étaient à la base de la carbo-chimie du charbon qui a perdu de l’importance au profit de la pétro-chimie à partir des années soixante.

La cokéfaction du charbon appelée parfois également distillation du charbon fut aussi utilisée pour la fabrication du gaz d'éclairage. Son utilisation prit de l’importance après la découverte en 1885 par Carl Auer von Welsbach du manchon à incandescence qui permit son utilisation comme moyen d’éclairage [2]. Son utilisation comme moyen d’éclairage disparut à la suite du développement de l’électricité.

Utilisation

Le coke est principalement utilisée en sidérurgie pour réduire le minerai de fer dans un haut-fourneau afin d’obtenir la fonte qui est ensuite transformée en acier. Il est également utilisé pour l’élaboration de la fonte en cubilot, la fabrication de ferroalliages et dans certains fours à chaux.

Constitué de blocs de taille homogène capables de résister à de fortes pression, c’est un combustible présentant un pouvoir calorifique élevé, permettant le traitement de minerais ou de charges métalliques dans des fours verticaux de plus ou moins grandes dimensions. Son apport dans le processus comprend à la fois la réduction des oxydes, l’obtention de températures élevées et un apport en carbone.

Histoire

Le démarrage

C’est le risque de pénurie de charbon de bois qui oblige l’industrie métallurgique anglaise à rechercher une autre matière première. L’idée est d’utiliser le charbon de terre. Or, à l’état brut celui-ci est impropre aux utilisations de cette industrie.

La date de l’invention du coke n’est pas réellement connue et l’on trouve dans la littérature diverses dates. Le grand métallurgiste allemand du XIXe siècle, Ledebur, mentionne un dépôt de brevet par l’anglais Dudd Dudley en 1619 [3]. Jacques Corbion, dans son dictionnaire sur les hauts-fourneaux précise très clairement que la date est très variable en fonction des sources. Il mentionne par exemple plusieurs dates de tentatives a priori non couronnées de succès : 1612 (Sturtevant), 1619 (Dudley), 1631 (Buck), 1677 (Blavenstein) [4].

Le nom et l’orthographe du coke fut longtemps variable. On trouve les noms suivants : coacks, coacs, coadks, coak, coaks, cock, cocke, coghes, cook, coque, coucke, couke, cowkes, koacks, koak, kock, koeks[4].

Le développement réel de la production de coke aura lien à la fin du XVIIIe siècle. C’est notamment le remplacement du charbon de bois par le coke par Abraham Darby qui lança son utilisation industrielle.

L’évolution des moyens de productions

La combustion en meule

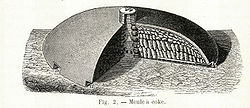

Coupe d’une meule à coke avec une cheminée en brique : « On construit dans l’axe de la meule une cheminée percée de nombreuses ouvertures dans la partie qui dit être entourée par la houille ; cette cheminée est surmontée d’un chapeau en tôle qui permet de régler le tirage ; la figure indique comment la houille est disposée autour de cette cheminée. DD sont les canaux qui amènent l’air vers la cheminée ; on les établit en briques, depuis le bord inférieur de la meule, jusqu’au point C ; à partir de là ils se continuent en gros morceaux de houille ; on place à la partie inférieure de la meule les plus gros morceaux, au-dessus les fragments d’une moyenne grosseur que l’on recouvre avec les plus menus ; au milieu de ces derniers on ménage quelques canaux en briques prolongés jusqu’à la cheminée et on recouvre le tout de débris de coke. La meule a ordinairement de 1,50 m à 2 m de hauteur et contient 10 à 30 tonnes de houille. »[5]

Coupe d’une meule à coke avec une cheminée en brique : « On construit dans l’axe de la meule une cheminée percée de nombreuses ouvertures dans la partie qui dit être entourée par la houille ; cette cheminée est surmontée d’un chapeau en tôle qui permet de régler le tirage ; la figure indique comment la houille est disposée autour de cette cheminée. DD sont les canaux qui amènent l’air vers la cheminée ; on les établit en briques, depuis le bord inférieur de la meule, jusqu’au point C ; à partir de là ils se continuent en gros morceaux de houille ; on place à la partie inférieure de la meule les plus gros morceaux, au-dessus les fragments d’une moyenne grosseur que l’on recouvre avec les plus menus ; au milieu de ces derniers on ménage quelques canaux en briques prolongés jusqu’à la cheminée et on recouvre le tout de débris de coke. La meule a ordinairement de 1,50 m à 2 m de hauteur et contient 10 à 30 tonnes de houille. »[5]

La méthode de fabrication la plus ancienne est la combustion en meule. La méthode est identique à celle de la combustion en meule pour la fabrication du charbon de bois :

« Dans les plus anciennes meules, disposées à peu près comme les meules de bois dans les forêts, la houille est réduite en morceaux d’un décimètre cube qu’on range de façon à former un tertre conique, qu’on recouvre de paille et de terre franche humectée. Ce tertre contient 7500 kilog., de combustible. Au bout de quatre jours de feu, on obtient 40 p. 100 de coke, qu’on éteint en l’arrosant d’eau… »— M. J. Girardin[6]

Ce procédé, issu de la fabrication du charbon de bois ne donne pas de bon résultats et ne peut être utilisé qu’avec des morceaux de charbon de grosse dimension[7]. Un premier perfectionnement a consisté en l’installation une cheminée en brique au milieu de la meule. Girardin attribue cette invention au métallurgiste britannique Wilkinson [6].

La combustion en four

Ensuite, les producteurs utilisèrent des fours simples. Le four Schaumburg était constitué d’un simple mur d’enceinte sans voûte [8]. Girardin décrit un four constitué d’un simple cylindre en terre ou en fonte qui ne permet que la fabrication d’un coke à usage « domestique » et impropre aux utilisations métallurgiques [9].

Les besoins croissants de l’industrie métallurgique font que les fours se perfectionnent. Ces fours améliorés ont les caractéristiques suivantes : chambres étroites, chauffées de l’extérieur. Ils sont chauffés par les gaz qui se dégagent de la carbonisation et qui sont brûlés dans les carmeaux constituant le système de chauffage [10]. On remarquera que ces caractéristiques sont celles du four actuel décrit dans cet article.

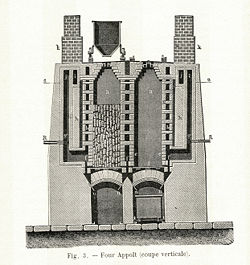

Le four Appolt [11].

Le four Appolt [11].

À partir de ces caractéristiques plusieurs conceptions ont vu le jour. Les fours à remplissage vertical comme par exemple le four Appolt. D’après Ledebur ce type de four avait de gros avantages techniques mais le gros désavantage de coûter plus cher lors de la construction et des réparations [11].

Les fours à remplissage horizontal comme les fours Haldy, François-Rexroth ou Coppée.

« Four François-Rexroth : … Les gaz sortent de la cornue par 14 ouvertures latérales et descendent par autant de carmeaux latéraux verticaux séparés les uns des autres par des cloisons très minces qui procurent aux parois du four une très grande solidité… de ces carmeaux les gaz arrivent sous la sole qu’ils parcourent deux fois dans toute la longueur, puis dans une galerie souterraine d’où ils vont à la cheminée. »— Adolf Ledebur[12]

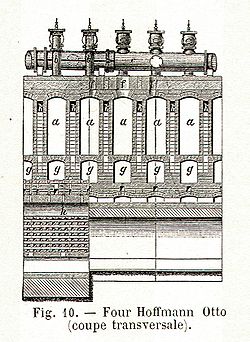

Un exemple de four avec récupération des sous-produits, le four Hoffman Otto : « Les produits volatils sortent du four par les ouvertures bb et sont dirigés par des tuyaux verticaux vers les barillets cc qui règnent sur toute la batterie… Des barillets, les gaz sont appelés par un aspirateur dans l’appareil où se fait la condensation et l’épuration… »[13]

Un exemple de four avec récupération des sous-produits, le four Hoffman Otto : « Les produits volatils sortent du four par les ouvertures bb et sont dirigés par des tuyaux verticaux vers les barillets cc qui règnent sur toute la batterie… Des barillets, les gaz sont appelés par un aspirateur dans l’appareil où se fait la condensation et l’épuration… »[13]

Un perfectionnement important est la récupération des sous-produits (goudron, ammoniac). D’après Ledebur, ce serait un certain Carvès en 1867 qui fit une des premières installations de ce type de four à Saint-Étienne[14].

Notes et références

- ↑ Le goudron de houille, Jean Beck, éditions Que sais-je ?, 1950, page 25.

- ↑ Jean Beck, op. cit., 1950, page 17.

- ↑ Adolf Ledebur Manuel théorique et pratique de la métallurgie du fer, Librairie polytechnique Baudry et C(ie), 1895, page 76.

- ↑ a et b Jacques Corbion Le savoir…fer : glossaire du haut fourneau, Association le savoir… FER, 4e édition, 2003, page 816.

- ↑ Adolf Ledebur, op. cit. page 78.

- ↑ a et b M. J. Girardin, « Leçon de chimie élémentaire appliquée aux arts industriels », 5e édition, tome I : chimie minérale, métalloïdes, G.Masson éditeur, 1873, Paris, page 368 et 369 (consultable sur Gallica : [1]).

- ↑ Adolf Ledebur, op. cit. page 77.

- ↑ Adolf Ledebur, op. cit. page 79.

- ↑ M.J. Girardin op. cit. page 367.

- ↑ Adolf Ledebur, op. cit. page 80.

- ↑ a et b Adolf Ledebur, op. cit. page 82.

- ↑ Adolf Ledebur, op. cit., p.87

- ↑ Adolf Ledebur, op. cit. page 92

- ↑ Adolf Ledebur, op. cit. page 93

Voir aussi

Articles connexes

Liens externes

- La coke sur planète-énergies.com

- Technologies du charbon et du coke

Bibliographie

- Jean-Marie Duchène, Daniel Isler, Émile Yax, Élaboration du métal primaire, coke métallurgique, éditions des Techniques de l'ingénieur, série Élaboration et recyclage des métaux, dossier M7340, 1991.

- Portail de la chimie

Catégories : Composé minéral | Métallurgie extractive | Révolution industrielle

Wikimedia Foundation. 2010.