- Presse offset

-

Offset (imprimerie)

Histoire de l’imprimerie

Technologies Sceau-cylindre 4100-2500 av. J.-C. Disque de Phaistos 1850–1400 av. J.-C. Xylographie 200 ap. J.-C. Typographie 1450 Taille-douce années 1430 Imprimerie 1439 Lithographe 1796 Chromolithographie 1837 Presse rotative 1843 Flexographie années 1890 Impression offset 1903 Sérigraphie 1907 Sublimation 1957 Photocopieur années 1960 Tampographie années 1960 Imprimante laser 1969 Imprimante par matrice de points 1970 Imprimante thermique Jet d’encre 1976 Impression numérique 1993 Impression 3D  Pour les articles homonymes, voir offset.

Pour les articles homonymes, voir offset.L'offset (de l'anglais to set off, reporter) est un procédé d'impression qui est en fait une amélioration de son ancêtre, la lithographie, par le remplacement de la pierre lithographique par une plaque cintrable, adaptée à un cylindre, et l'ajout d'un blanchet entre le cylindre porte-plaque et le papier.

Le procédé offset est actuellement le procédé majeur d'impression. Son succès est dû à sa souplesse et sa capacité à s'adapter à une large variété de produits. L'offset permet de couvrir une gamme de tirages relativement large. En effet, il est rentable jusqu'à quelques centaines de milliers d'exemplaires. Au-delà on lui préférera l'héliogravure.

De plus, ce procédé d'impression fournit des produits de qualité, à un coût relativement faible. Parmi ses applications, on notera les publications de tous genres (presses quotidiennes et périodiques, publicité, livres, catalogues, brochures...), des emballages (cartons, étiquettes...). L'impression est également possible sur divers supports (papier et carton, polymère, métaux).

Sommaire

Différents types d'impression

L'encre issue de l'encrier est étalée au moyen de la batterie d'encrage. Des rouleaux distributeurs effectuent un va-et-vient et permettent d'étirer le film d'encre. Les rouleaux « toucheurs » en contact avec la forme imprimante déposent l'encre grasse sur les zones adéquates de la plaque offset. Des vis de réglage de l'encrier réglables manuellement, ou des segments d'encrier commandés à distance automatiquement, permettent d'écarter plus ou moins la lame de l'encrier du ducteur, ce qui permet de doser zone par zone le débit d'encre nécessaire à l'impression du document. Pour augmenter le débit d'encre dans toute la batterie d'encrage, on peut accélérer la vitesse du ducteur. Le nombre important de rouleaux permet un étalement homogène du film d'encre.

L'encre est par la suite déposée sur la plaque offset où elle ne persistera que sur les surfaces imprimantes (les autres sont protégées par de l'eau dans le cas de l'offset conventionnel et par une couche de silicone pour l'offset waterless). L'encre est alors transmise par pression au blanchet, un matériau caoutchouteux qui améliore la qualité du transfert du film d'encre de la plaque sur le papier. Le passage par un blanchet est nécessaire : il évite l'usure prématurée de la plaque offset et il fait intervenir un élément compressible, le blanchet, ce qui permet d'améliorer le transfert de l'encre et de corriger les éventuels défauts de surface du support d'impression.

La forme imprimante en offset est quasi plane (les différences de relief sont de l'ordre du micromètre), contrairement aux autres procédés (en creux pour l'héliogravure et en relief pour la flexographie). La distinction entre les zones imprimantes et les zones non-imprimantes ne se fait que par les différentes propriétés physico-chimiques des zones en question.

Le procédé conventionnel (humide)

L'offset conventionnel est fondé sur la répulsion de l'eau-graisse en créant une émulsion entre la solution de mouillage et l'encre grasse. C'est le principe de l'antagonisme eau et gras ne se mélangent pas. La plaque d'aluminium gravée, (appelée FI pour forme imprimante) reporte l'image sur un blanchet, qui à son tour reporte l'encre sur le papier.

Les parties à imprimer sont reportées par procédé photomécanique sur une forme d'impression polymétallique de façon qu'elles apparaissent sur du cuivre (lipophile) ou une émulsion polymère alors que les parties qui ne sont pas à imprimer restent sur de l'aluminium (hydrophile). La plaque est successivement mouillée, puis encrée : l'aluminium accepte l'eau et repousse l'encre, le cuivre ou la couche polymère accepte l'encre et repousse l'eau. Le transfert de l'encre s'effectue par un double report : de la plaque sur le blanchet en caoutchouc d'abord, puis du blanchet sur le papier ensuite. Les parties en aluminium ne sont lipophobes que si elles sont humides, sinon l'encre adhérera également sur celles-ci. C'est donc pour cela que la plaque est d'abord alimentée par le toucheur mouilleur avant le toucheurs encreurs.

Les presses peuvent être constituées d'un ou plusieurs groupes (quatre dans le cas d'une presse quadrichromique), un groupe étant un ensemble imprimant complet. Il existe donc des presses de six groupes (pour l'hexachromie) ou plus permettant l'ajout d'un ton direct Pantone ou d'un vernis. Les presses peuvent également être recto-verso (retirage ou direct).

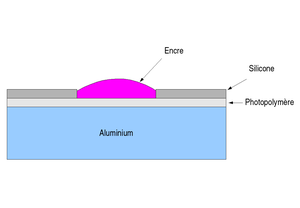

Le waterless (offset sans mouillage)

Il existe également un procédé sans eau, l'offset waterless où les propriétés de la plaque déterminent directement les zones imprimables. Les zones imprimantes sont toujours en aluminium alors que les zones non-imprimantes sont recouvertes de silicone.

Historique

- 1970 : premières plaques offset à base de silicone développées par la société 3M.

- 1973 : 3M retire ses plaques du marché (problèmes de poussiérage, collage, fragilité globale de la plaque)

- Le brevet est racheté par Toray Industries.

- 1977 : présentation de la plaque waterless « Toray Waterless »

- Début 1990 : de nombreuses publications dans la presse spécialisée.

- Développement du procédé, développement d'encres spécifiques, création de plaques Computer to plate / Computer to press (CtP²).

Avantage du procédé

Comme son nom l'indique, ce procédé n'a pas besoin de solution de mouillage. Cela permet un démarrage plus rapide et donc moins de gâche de papier. L'apport d'eau sur le papier étant minimisé, les variations dimensionnelles de ce dernier sont quasi nulles.

L'encrage est stable durant l'impression et le contraste est amélioré.

L'élargissement du point de trame est réduit par rapport à l'offset conventionnel. Cela permet la reproduction d'une trame plus fine ainsi que l'utilisation de la trame stochastique ou aléatoire à la place de la trame classique.

Le séchage est plus rapide (moins d'eau à évaporer).

Inconvénients du procédé

- Coût des consommables (plaques et encres).

- Les plaques restent fragiles. Elles sont sensibles aux rayures, ce qui peut conduire à des défauts d'impression.

- Absence de solution de mouillage :

Différents types de presses

Feuille à feuille

Une presse offset feuille à feuille (ou presse feuille) se compose de trois parties :

La marge

C'est d'ici que les feuilles partent pour alimenter la presse à imprimer, elles sont empilées et aérées pour faciliter leur séparation et ainsi empêcher deux feuilles de partir ensemble dans la presse. La feuille du dessus de la pile est aspirée par les ventouses de la tête d'aspiration. Les feuilles sont entraînées une à une sur la table de marge maintenues par des roulettes ou des bandes aspirantes.

Groupe d'impression

Sur les presses offset standards, un groupe imprime une seule couleur. Lorsqu'une feuille passe dans un groupe, elle est pressée entre le cylindre porte-blanchet et le cylindre de marge ou de contre-pression. Elle peut ensuite passer au groupe grâce au cylindre de transfert. Sur certaines presses possédant plusieurs groupes, il existe un système, dit de retiration, qui fait basculer la feuille et ainsi imprimer le recto et le verso de la feuille en un seul passage dans la machine.

La réception ou recette

En quittant le dernier groupe de la machine, la feuille est directement récupérée par des barres de pinces qui emmènent celle-ci sur un plateau et reforment une nouvelle pile. Une fois déposée arrivée, la feuille sera taquée a l'aide d'équerres qui rectifierons la position de celle-ci et permettre de faire une pile droite. Selon la machine, la feuille peut passer dans un four avant d'être déposée sur la pile. Selon la densité d'encre sur la feuille, on peut aussi envoyer de la poudre pour créer un espace d'air entre deux feuilles et éviter qu'elles ne se collent entre elles (maculage).

Il existe plus particulièrement trois systèmes de machines à feuille :

- l'offset à nappe, où chaque feuille, sur la table de marge, se superpose légèrement à la précédente. La majorité des presses offset actuelles disposent de ce procédé car il est plus rapide que le suivant.

- l'offset feuille à feuille, où les feuilles sont envoyées l'une après l'autre sur la table de marge, les feuilles ne se chevauchant pas. Ce système équipe généralement de petites presses offset, quelquefois nommées duplicateurs (de l'anglais duplicator).

- l'offset en alimentation directe (direct feed) où les feuilles passent directement sous le cylindre blanchet, sans passer par une table de marge.

Presse offset rotative

Voir l'article détaillé : Rotative offset de presse pour l'impression du papier journal.

La presse offset rotative est alimentée par une bobine de papier, contrairement à la presse feuille qui imprime directement sur une feuille de papier.

L'avantage d'un telle presse est la vitesse d'impression qu'il est possible d'atteindre.

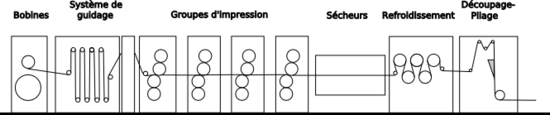

Description d'une machine rotative

Une rotative est composé de sept éléments :

- Un dérouleur

- Un débiteur

- Des groupes imprimants

- Un sécheur

- Un refroidisseur

- Une superstructure

- Une plieuse

Le dérouleur déroule une bobine de papier en fonction de la vitesse de défilement de la bande. Le Débiteur assurera la tension de bande pour permettre d'avoir une tension constante. Les groupes imprimants sont obligatoirement au nombre de 4 pour faire de la quadrichromie et peuvent selon la demande avoir un nombre supérieur. La séquence de la quadrichromie est noir, cyan, magenta et jaune. Elle sera respectée pour permettre d'avoir un meilleur rendu et éviter les refus d'impression. Le sécheur aura pour fonction de sécher l'encre. Il retire les huiles de l'encre pour le séchage. Le papier en sortie de four sera entre 90 et 100°. Le refroidisseur va refroidir la papier. La superstructure va préparer le papier pour le pliage. La plieuse effectuera deux opérations, tirer le papier pour l'ensemble de la machine et effectuer le pliage en ligne de la bande de papier. Elle coupe le papier et effectue quatre plis possibles, soit les plis cylindre, double parallèle, pli delta, pli d'équerre.

Le séchage

Le principe de l'impression est de déposer une fine couche d'encre sur le support (qu'il soit papier, film plastique ou autre). Cette couche d'encre doit avoir une bonne cohésion et une bonne adhésion au support.

On peut considérer deux types de séchages : le séchage physique et le séchage chimique, mais les deux types de séchage peuvent être utilisés simultanément, le but étant bien entendu de réduire le temps de séchage et la consommation d'énergie.

Le séchage physique (ou coldset)

Ici, le véhicule de l'encre va pénétrer par capillarité dans le support. Les pigments, eux, restent en surface. L'encre ne sèche pas à proprement parler, elle perd de sa viscosité.

Ce séchage, dit coldset (séchage à froid), est principalement utilisé sur les presses rotatives de presse (papiers journaux). C'est pour cette raison que l'on peut avoir de l'encre sur les doigts en frottant un papier journal.

Le séchage chimique

L'encre, au contact de l'air subit une oxydo-polymérisation et donne un film d'encre sec.

Les éléments susceptibles de polymériser sont des huiles végétales (colza, tung...). La polymérisation peut être très longue (de 8 à 24 heures) et on peut alors l'accélérer à l'aide de sécheurs à infra-rouges (apport de chaleur).

Cependant, le séchage continue longtemps après, ce qui entraîne la perte de souplesse du film d'encre et de son brillant.

Les produits dégagés par l'oxydo-polymérisation (aldéhydes, cétones et acides carboxyliques) empêchent l'utilisation du séchage chimique pour l'emballage alimentaire.

Le séchage mixte (ou quickset)

Il associe à la fois le séchage physique (par infiltration) et le séchage chimique (par oxydo-polymérisation).

On a tout d'abord absorption du véhicule par le support, ce qui laisse un film d'encre mou en surface qui va ensuite être séché par oxydo-polymérisation.

L'ajout de sécheurs à infra-rouge accélère la réaction mais représente une forte consommation d'énergie (10 à 20 kW par groupe d'impression, avec un rendement de 60 %).

Le séchage thermique (ou heatset)

Il combine à la fois le séchage par infiltration et le séchage par évaporation. Une partie du véhicule de l'encre est absorbée par le support (10 à 20 %) et l'autre partie évaporée dans des fours chauffés entre 100 et 200 °C. Les fours sont alimentés par gaz (butane, propane, GPL...) ou fioul.

Les produits évaporés doivent alors être récupérés pour ne pas être rejetés dans l'atmosphère.

Le séchage par rayonnement ultra-violet (UV) ou Electron Beam (EB) faisceaux d’électrons

Ces encres polymérisent sous le rayonnement UV qui excitent des photo-amorceurs. La polymérisation a généralement lieu par voie radicalaire et plus rarement par voie cationique.

L'avantage de ce système est que l'on obtient une encre sèche sans dépenser beaucoup d'énergie. De plus, le film d'encre est très résistant à l'abrasion, au vieillissement, à la lumière, à l'humidité... (mais posera des problèmes au désencrage).

Ces encres sont très utilisées dans l'emballage et permettent l'impression sur des supports peu poreux (PVC, papier couché,...)

Catégories : Arts graphiques | Philatélie | Imprimerie

Wikimedia Foundation. 2010.