- Four à arc électrique

-

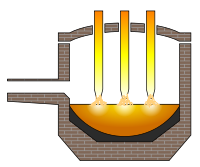

Un four à arc est un type de four électrique utilisé en métallurgie. Il utilise l'énergie thermique de l'arc électrique établi entre une (ou plusieurs) électrode(s) de carbone et le métal pour obtenir une température suffisant à sa fusion.

De petite (environ une tonne) ou grande capacité (jusqu'à 400 t), il est principalement utilisé pour la production d'acier liquide (environ 35% de la production mondiale) et aussi pour le recyclage des métaux (par exemple pour récupérer le zinc de poussières et déchets métallurgiques) (procédé appelé Electric Arc Furnace Dust (EAFD) par les anglosaxons).

Des fours à arc miniatures sont utilisés dans certains laboratoires de recherche. Certains fours sont utilisés pour des réactions entre solides ou entre phases gazeuses.

On le retrouve dans d'autres secteurs, comme celui de la dentisterie, avec des capacités de quelques dizaines de grammes.

Sommaire

Histoire

Premiers développements

Les premiers fours à arc électrique ont été mis au point par Paul Héroult, en France, près de Grenoble, qui dépose son premier brevet en 1887[1]. Non loin de là, à Venthon, Paul Girod développe le four à arc pour étudier la métallurgie du vanadium et d'autres ferroalliages dès 1898. Dans la vallée de la Romanche, Keller démarre l'électrochimie à partir de 1902.

Le four électrique de Héroult va rapidement s'imposer comme outil incontournable de la fabrication de ferrochrome, en supplantant rapidement le cubilot. Son avantage décisif apparait lorsque Héroult, en remplaçant le carbone du matériau réfractaire du creuset par de la chromite, parvient à obtenir un ferrochrome d'une teneur en carbone inférieure à 5%. La fabrication au four à arc rencontre un très grand succès, divisant le coût du ferrochrome par presque trois[1], et permet le développement des aciers inoxydables.

En 1907, des fours sont construits dans une usine aux États-Unis pour une utilisation industrielle. Ils produisaient initialement un « acier électrique » essentiellement destiné à fabriquer des aciers de machine-outil et destinés à fabriquer des ressorts en acier.

Au XIXe siècle, plusieurs personnes ont utilisé un arc électrique pour fondre le fer.

Sir Humphry Davy a effectué une démonstration expérimentale en 1810.

Pinchon a tenté de construire un four électrothermique en 1853 ; en 1878-79, Sir William Siemens a déposé un brevet pour un type de four à arc.

Le « Stessano electric furnace » est un four à arc tournant (pour mélanger le bain en fusion).

Le Girod furnace est proche du four de Héroult.Essor moderne de l'aciérie électrique

Les fours à arcs ont été utilisés lors de la Seconde Guerre mondiale pour la production d'alliages d’acier, mais ce n’est qu’ensuite que la fabrication de l'acier électrique s'est vraiment développé, encouragée par le faible coût d'investissement (environ 140 à 200 dollars par t de capacité installée annuelle, comparativement à 1000 dollars par t pour une aciérie classique). De tels fours ont donc été utilisés dans l’Europe ravagée par la guerre où la ferraille de récupération était abondante, faisant naître un type d'aciérie capable de rivaliser avec les grands sidérurgistes des États-Unis, tels Bethlehem Steel & US Steel.

Quand Nucor - maintenant l'un des plus grands producteurs d'acier des États-Unis [2] - a décidé d'entrer sur le marché des produits longs, en 1969, il a construit un four à arc, bientôt suivi par d'autres fabricants.Actuellement, la filière de production traditionnelle "haut-fourneau - convertisseur à oxygène" s'est de plus en plus cantonnée au marché des "produits plats" - tôle d'acier et plaques d'acier où la pureté chimique des alliages est essentielle. Cependant, en 1987, Nucor a décidé de s'implanter dans le marché des produits plats, toujours en utilisant des fours à arc[3].

Autres utilisations industrielles

Les fours électriques restent bien sûr très utilisés dans la fabrication de ferroalliages comme le ferrochrome, le ferromanganèse, le ferrosilicium,...

Ont l'utilise également pour l'obtention de métaux purs:

- manganèse en remplacement du haut fourneau. Actuellement, 70 % de la production de manganèse est issu de la filière électrique[4].

- plomb où le process électrique représentait 71% de la production en 1992[5], le reste étant issu de haut-fourneaux

Enfin, le carbure de calcium (carburant de la lampe à acétylène) est également produit dans des fours à arc.

Fonctionnement

Principe

Principe : Dans une enveloppe réfractaire (non fermée pour en évacuer les vapeurs), une forte tension électrique est appliquée entre des électrodes (graphite-carbone) et le métal à faire fondre. Cette tension fait jaillir un arc électrique. Les câbles électriques, l'enveloppe, le toit (ou la coupole) et certains éléments sont refroidis à l'eau ou un autre fluide caloporteur.

La température engendrée par l'arc dépasse 1800°C et peut atteindre les 3600°C. Une zone plus froide persiste entre les électrodes, problème qui est généralement résolu par des brûleurs gaz + oxygène ou un brassage électro-magnétique du métal en fusion.Certains fours fonctionnent en courant continu et ne sont alors équipés que d'une seule électrode.

Des ouvertures, ou le basculement du four permettent de récupérer le métal fondu et le laitier.

Consommation d'énergie

Elle est très variable selon l'âge et la qualité du four et selon les matériaux qu'on y entre.

Une tonne d'acier pour être produite dans un four à arc électrique nécessite en théorie environ 440 kWh. Le minimum théorique requis pour faire fondre une tonne de déchets d'acier est 300 kWh (point de fusion 1 520 °C/2768 ° F). Fabriquer de l'acier avec un arc électrique n'est donc économique que là où il y a abondance d'énergie électrique, avec un réseau électrique stable et bien développé.

Qualité

Ces fours ne sont rentables qu’en utilisant des déchets métallurgiques. Ceux-ci, souvent mal contrôlés ou riche en impuretés ont eu des répercussions sur la qualité des aciers produits. En effet, certains éléments chimiques (comme le cuivre, l'étain, le molybdène ou le chrome sont très difficiles à ôter une fois dissous dans l'acier liquide, alors qu'ils sont fréquemment associés aux déchets métalliques.

Cette difficulté à maîtriser la pureté métallurgique a limité la production d'acier avec les fours électriques aux alliages les moins exigeants:

- pour le bâtiment, en produits longs (ronds à béton, poutrelles, ...) ou plat (palplanches, bardage,...)

- les produits plats pour l'équipement commun (boîtes de conserve soudées, ameublement,...)

Notes et références

- (fr)Olivier Bisanti, « 101 ans de Four Héroult » sur http://soleildacier.ouvaton.org/, 09/10/2000. Consulté le 6/11/09

- www.worldsteel.org

- Preston, R.,American Steel. Avon Books, New York, 1991

- Description du Manganèse sur SfC.fr, Manganèse. Consulté le 2009-07-04

- Description du Plomb sur SfC.fr, Plomb. Consulté le 2009-07-04

Voir aussi

Bibliographie

- H. W. Beaty (ed), Standard Handbook for Electrical Engineers, 11e éd., McGraw Hill, New York, 1978 (ISBN 0-07-020974-X)

- J.A.T. Jones, B. Bowman, P.A. Lefrank, Electric Furnace Steelmaking, in The Making, Shaping and Treating of Steel, R.J. Fruehan, Editor. 1998, The AISE Steel Foundation: Pittsburgh. p. 525-660

Articles connexes

- Four électrique (sidérurgie)

- Aciérie électrique

- Four à induction, autre type de four électrique (« Four Kjellin »)

Liens externes

- (en) Lien vers le module de formation du site de SteelUniversity.org

- (en) Recognition of first foundry as historical site

- (en) Home made small scale arc furnace using a welder

Wikimedia Foundation. 2010.