- Fonte (metallurgie)

-

Fonte (métallurgie)

Cet article est lié aux

composés du fer et du carbonePhases - Austénite

- Bainite

- Carbure de fer

- Cémentite

- Ferrite

- Graphite

- Lédéburite

- Martensite

- Perlite

Acier Autre produits ferreux - Fonte

- Fer puddlé

- Fer forgé

La fonte, en sidérurgie, est un alliage de fer riche de 2,1 à 6,67 % de carbone (6,67 % étant le seuil de saturation), en-dessous de ce pourcentage ce sont les aciers et les fers industriels.

Sommaire

Caractéristiques principales

Les fontes sont toutes des alliages destinées à la fonderie. Les fontes se distinguent des autres alliages par leur excellente coulabilité (ce terme regroupe l'inertie thermique et la fluidité de l'alliage en fusion, il est mesuré de façon normalisée par le test dit de la spirale).

La fonte a une température de fusion allant de 1 135 °C à 1 350 °C en fonction du pourcentage de carbone et de silicium qu'elle contient.

La fonte est un précurseur dans la fabrication de l'acier à partir de minerai (hématite) et de coke. C'est l'alliage qui sort du haut-fourneau et qui sera affiné en acier par chauffage (décarburation). On l'appelle alors fonte brute, pour la distinguer de la fonte élaborée, généralement issue d'une fusion distincte, de composition déterminée, et destinée à la production de pièces moulées.

Histoire

La fonte fut découverte en Chine durant la période des Royaumes combattants (IVe siècle av. J.-C.). En Europe, c'est durant le XIXe siècle que la fonte prit place dans l'économie, par l'intermédiaire du « procédé indirect » (production de fer au haut-fourneau avec obtention de la fonte en produit intermédiaire).

La fonte était produite dans des hauts-fourneaux à charbon de bois. Abraham Darby, qui était torréfacteur à l'origine, réussit à produire de la fonte à l'aide de coke (le « coak » que l'on écrivit plus tardivement : coke de l'anglais, to cook, cuire). En 1709, en utilisant du charbon peu soufré, il réalisa la première coulée de fonte au coke, dans son usine de Coalbrookdale. Mais le produit, réputé de moins bonne qualité que la fonte au bois, mit cinquante ans avant de s'imposer et de devenir l'un des produits majeurs de l'industrialisation. Entre 1777 et 1779, Abraham Darby III édifia le pont d'Ironbridge, à Coalbrookdale, le premier pont en fonte de l'histoire européenne. La production de fonte au bois persista néanmoins, pour partie en raison du protectionnisme pratiqué par les pays producteurs (France, Allemagne), en partie en raison de la qualité attribuées à ce type de fonte et des réticences de certains maîtres de forge.

Compositions des fontes

On distingue les différentes fontes par leur pourcentage de carbone :

- fonte hypoeutectique : de 2,11 à 4,3 % de carbone ;

- fonte eutectique : 4,3 % de carbone ;

cette fonte a la température de fusion la plus basse à 1 135 °C ; - fonte hypereutectique : de 4,3 à 6,67 % de carbone.

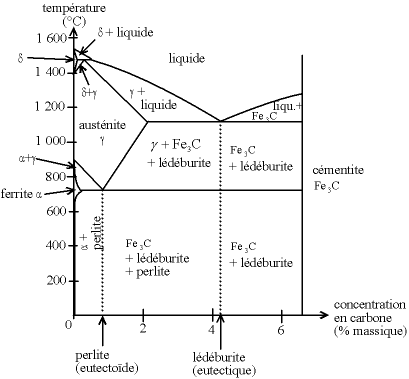

Les aciers cristallisent dans le diagramme fer-carbone métastable : fer-cémentite (ci-dessous représenté), alors que les fontes peuvent cristalliser dans le diagramme fer-carbone stable : fer-graphite. La différence entre ces 2 diagrammes réside en premier lieu dans la vitesse de refroidissement : quand la vitesse de refroidissement est rapide, le carbone dissout dans le fer γ n'a pas le temps de migrer sur de grandes distances et forme des carbures Fe3C, la cémentite, sur place, alors que si la vitesse de refroidissement est assez lente, le carbone peut se « rassembler » et former du graphite. Certains éléments comme le silicium permettent de favoriser la formation de graphite.

On a donc deux types de fonte :

- les fontes blanches, à cémentite ;

- les fontes grises, à graphite.

Diagramme de phase fer-carbone, permettant de visualiser conditions d'existence des fontesDésignation normalisée

La norme européenne EN 1560 indique :

- le préfixe EN-GJ, indiquant qu'il s'agit de fonte ;

- la famille de fonte :

- L : fonte à graphite lamellaire (fonte grise),

- S : fonte à graphite sphéroïdal (fonte grise),

- MB : fonte à cœur noir, fonte blanche malléable,

- MW : fonte à cœur blanc, fonte blanche malléable,

- N : fonte sans graphite,

- V : fonte vermiculaire,

- Y : fonte de structure spéciale ;

- la résistance à la rupture Rm, en MPa ;

- éventuellement l'allongement à la rupture A%.

L'ancienne norme française NF A 02-001 indiquait :

- la nature de la fonte :

- FB : fonte blanche, ou fonte à cémentite, de matrice martensitique,

- FGL : fonte à graphite lamellaire, ou fonte grise à graphite lamellaire,

- FGS : fonte à graphite sphéroïdal, ou fonte grise à graphite sphéroïdal,

- MB : fonte malléable à coeur blanc,

- MN : fonte malléable à structure ferritique ;

- résistance à la rupture Rm en MPa ;

- éventuellement l’allongement à la rupture A en %.

P. ex. : EN-GJL-150 (anciennement FGL 150) : fonte à graphite lamellaire de résistance à la rupture Rm = 150 MPa

Fonte blanche

Solution de perlite et de cémentite. Le carbone s'y trouve sous forme de carbure de fer (Fe3C). Possédant une bonne coulabilité, et un aspect blanc brillant, la fonte blanche est principalement utilisée pour les pièces d'aspect et la fonderie d'art. Très résistante à l'usure et à l'abrasion, elle est très difficilement usinable.

Les principales qualités des fontes blanche sont :

- une excellente résistance à l'usure et l'abrasion

- un bel aspect

- une excellente coulabilité

Les principaux défauts sont :

- difficilement usinable

Fonte grise

Famille des fontes où le carbone se trouve sous forme de graphite. La structure graphitique du carbone est obtenue par un refroidissement très lent de la fonte, ou l'ajout de composants graphitisants comme le silicium.

Fonte GL (graphite lamellaire)

C'est la plus courante des fontes grises. Le graphite s'y trouve sous forme de lamelles.

Les principales qualités des fontes GL sont :

- facilité d'usinage ;

- très bonne résistance à la corrosion et à la déformation à chaud ;

- très bonne absorption des vibrations ;

- stabilité dimensionnelle (réalisation de machine outil silencieuse et stable géométriquement) ;

- excellente coulabilité ;

- prix du métal peu élevé ;

Les principaux défauts :

- relativement fragile comparé aux aciers.

Les principales utilisations :

- toutes pièces mécanique (différentes grades de résistance) ;

- bâtis de machines outils, bonne résistance aux vibrations ;

- tuyaux et canalisation (il est possible de couler des tubes de grande taille via le coulage par centrifugation).

Fonte GS (graphite sphéroïdal, aussi appelée fonte ductile)

Fonte dans laquelle le graphite se trouve sous forme de nodules (sphéroïdes). Cette microstructure particulière est obtenue par l'ajout de magnésium dans la fonte peu de temps avant le moulage (si la fonte est maintenue en fusion, elle perd les spécificités des fontes GS au bout d'une dizaine de minutes). Le magnésium s'évapore mais provoque une cristallisation rapide du graphite sous forme de nodules. Cette micro-structure lui donne des caractéristiques mécaniques proches de l'acier.

Obtention d'une fonte GS

Une fonte GS est une fonte à graphite dans laquelle l'ajout d'un agent modificateur empêche par des mécanismes complexes et pas totalement compris à l'heure actuelle, la cristallisation du graphite qui se produit normalement sous forme de lamelle. Ce retard à la solidification provoque alors l'apparition du graphite sous forme de nodules plus ou moins sphériques. L'agent modificateur actuellement utilisé est le magnésium. Du fait de son avidité en soufre, il faut une fonte de base à bas taux de soufre pour éviter la formation du sulfure de magnésium: Mg + S → MgS. Paradoxalement, une fonte totalement désulfuré ne donne pas une fonte à graphite sphéroïdal. C'est pourquoi après avoir désulfuré la fonte, du soufre est réintroduit généralement sous forme de pyrite (FeS) a hauteur de 0,05 %.

La présence de phosphore fait chuter les caractéristiques de ductilité et de résilience.

Structures des fontes à graphite sphéroïdal

La structure des fontes dépend des éléments d'addition et de la vitesse de refroidissement, ces paramètres dépendent fortement de l'épaisseur des pièces. Cette structure influence fortement les caractéristiques mécaniques.

On distingue :

- les fontes à matrice ferritique ;

- les fontes à matrice perlitique ;

- les fontes à matrice austénitique ;

- les fontes à matrice bainitique ou ADI.

Propriétés mécaniques et structures des fontes GS normalisées Norme européenne EN 1563 Désignation Rm (MPa) Rp0,2 (MPa) A% Structure de la matrice Dureté (HB) EN-GJS-700-2 (FGS 700-2) 700 470 2 Perlite 240-300 EN-GJS-600-2 (FGS 600-2) 600 400 2 Perlite 230-280 EN-GJS-500-7 (FGS 500-7) 500 350 7 Perlite-ferritique 210-260 EN-GJS-400-15 (FGS 400-15) 400 250 15 Ferrite < 220 EN-GJS-350-22 (FGS 350-22) 350 220 22 Ferrite < 200 - Principales qualités des fontes GS

- résistante

- ductile

- bonne coulabilité

- soudabilité*

(* préciser les conditions car ce n'est pas sa principale qualité : je dirai soudable simplement...)

- Principaux défauts

- Principales utilisations

- Industrie automobile : pièce de liaison au sol (ex : bras de suspension)

- Canalisations

Fonte GV (graphite vermiculaire)

Fonte dans laquelle le graphite se trouve sous forme comprise entre les lamelles et les sphères. Cette microstructure particulière est obtenue par l'ajout de magnésium à teneur plus faible que pour les fontes à graphite sphéroïdal (généralement aux environs de 0,020 % contre 0,035 % mini pour les FGS). Cette microstructure allie les avantages de la fonte lamellaire (coulabilité, absorption des vibrations) sans les inconvénients ( fragilité ) et les avantages de la fonte GS (résistance mécanique).

Les propriétés mécaniques sont :

Désignation Rm (MPa) Rp0,2 (MPa) A% Structure de la matrice Dureté (HB) EN-GJV-350-7 (FGV 350-7) 350 220 7 Ferrite-perlite < 200 - Principales utilisations

- bloc moteur véhicule industriel : camion

Utilisations

La fonte est utilisée pour tout type de pièce mécanique. Pour leur majorité les pièces sont obtenues par coulée du métal liquide dans des moules en sable siliceux. (voir moulage)

- La fonte, et particulièrement la fonte FGS, est très utilisée par l'industrie automobile pour la fabrication, par moulage puis usinage partiel, des blocs moteur, des étriers et chapes de frein à disque, des tambours de freins ou encore des volants moteurs, organes de suspension, arbre à came, vilebrequin etc.

- La fonte FGL est utilisée pour la fabrication de disques de freins, contrepoids (chariot élévateur), pour la réalisation d'éléments de chauffage, particulièrement ceux de haut de gamme.

- La fonte FGL est incontournable pour la réalisation des plaques de cheminée et d'inserts de cheminée.

- La fonte FGS est particulièrement utilisée en éléments de voirie comme les grilles et regards d'assainissement (grille d'égout)

- Les Fontes FGS et FGL sont utilisées pour la réalisation de mobiliers urbains comme les bancs et les rambardes ouvragées (Bouches de métro Guimard), et en ornementation de bâtiments comme les appuis de fenêtre, les rosaces de portail, les pics de grille. Là, la FGS est appréciée pour sa soudabilité.

- La fonte FGL est utilisée pour la fabrication de conduites et de tuyaux. A l’exclusion, depuis quelques années, des conduites de gaz de ville car elle est trop cassante vis à vis des sollicitations du trafic des véhicules lourds et particulièrement lors de l’utilisation de rouleaux compresseurs à vibration par les travaux de voirie.

- La fonte FGL est préférée pour la réalisation des bâtis de machines outil car elle a une très bonne capacité d'absorption des vibrations.

Autres utilisation du terme fonte

Le terme fonte est parfois utilisé a mauvais escient, toutes ces utilisations sont incorrectes mais néanmoins courantes:

- Le terme fonte d'aluminium (de cuivre, de zinc…) est parfois utilisé pour désigner une pièce (alliage) fabriquée par moulage. Pour les alliages d'aluminium voir alliages d'aluminium pour fonderie

- Le terme fonte d'acier est parfois utilisé, notamment pour les articles de jardinage ou les barbecues. C'est un abus de langage à vocation strictement commerciale qui désigne en réalité de la fonte grise. Un alliage ferreux ne pouvant être une fonte et un acier, la référence à l'acier est soit-disant faite pour éviter la confusion avec les fontes d'aluminium, mais en réalité la référence à l'acier est commercialement plus valorisante que la dénomination fonte grise.

- Le terme fonte d'inox ou fonte inoxydable est parfois utilisé, notamment en robinetterie et pour les ustensiles de cuisines. Attention ce terme est volontairement trompeur car il n'existe pas de fonte normalisée inoxydable ( l'oxydation posant peu de problème à la fonte ). Cette appellation désigne au mieux un alliage d'aluminium chromé. Cette dénomination ne donne en réalité aucune information quant aux matériaux employés et est souvent employée pour créer la confusion avec les aciers inoxydables. Il convient donc d'être prudent quant aux articles qui utilisent cette dénomination.

- Portail de la chimie

- Portail de l’industrie

Catégories : Fonte | Révolution industrielle

Wikimedia Foundation. 2010.