- Fabrication de l'acier

-

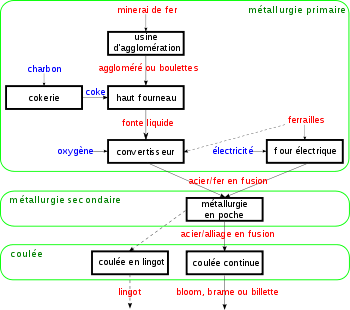

L'acier s'élabore actuellement de deux manières :

- Dans un haut-fourneau, à partir du minerai de fer et de coke avec réduction du carbone dans un convertisseur ;

- Dans un four électrique, à partir d'acier de récupération. On parle d'acier de recyclage ou d'acier électrique.

Sommaire

Usine d'agglomération

Le minerai de fer possède des propriétés chimiques et physiques incompatibles qui le rendent inexploitable en l'état par le haut-fourneau. Il lui manque en particulier:

- la résistance mécanique nécessaire pour supporter l'écrasement dû à l'empilage des matières dans le haut-fourneau

- la porosité permettant la circulation du vent des tuyères vers le gueulard

- la composition chimique en oxydes, pour maîtriser le laitier

Les minerais sont préparés par broyage et calibration en grains qui s'agglomèrent entre eux. Le mélange obtenu est cuit sous une hotte à 1 300 °C. L’aggloméré obtenu est ensuite concassé et calibré puis chargé dans le haut-fourneau avec du coke.

Cokerie

De façon simplifiée, le coke est du carbone presque pur doté d'une structure poreuse et résistante à l'écrasement. Il est utilisé comme un puissant réducteur après avoir été libéré des composants indésirables de la houille. Pour cela on l'a fait cuire, à l'abri de l'air, dans les fours de la cokerie à 1 250 °C durant 17 heures. En brûlant dans le haut-fourneau, le coke apporte la chaleur nécessaire à la fusion du minerai et le carbone nécessaire à sa réduction.

Haut fourneau

On extrait le fer de son minerai. Minerai et coke solides sont enfournés par le haut, le gueulard. L'air chaud (1 200 °C) insufflé à la base provoque la combustion du coke (carbone presque pur). L'oxyde de carbone ainsi formé va « réduire » les oxydes de fer, c'est-à-dire leur prendre leur oxygène et, de ce fait, isoler le fer. Il se chargera cependant en carbone au fur et à mesure de sa descente dans le haut-fourneau et se transformera en fonte. A la sortie d'un haut-fourneau ces oxydes sont recupérés à l'état liquide, avec la gangue du minerai. Leur densité moindre les fait flotter au-dessus de la fonte. Ce résidu est appelé laitier du haut-fourneau et est principalement exploité pour la fabrication du ciment.

Convertisseur à l'Oxygène

Cet outil assure la conversion de la fonte en acier.

La fonte en fusion est versée sur un lit de ferraille. On brûle les éléments indésirables (carbone et résidus) contenus dans la fonte en insufflant de l'oxygène pur. On récupère les résidus (laitier d'aciérie). On obtient de l'acier liquide sauvage, qui est versé dans une poche. Il est appelé acier sauvage, car, à ce stade, il est encore imparfait.

Métallurgie en poche

Le rôle de la métallurgie en poche consiste à mettre à nuance et à température l'acier liquide issu du convertisseur.

Mise à nuance

Elle comporte plusieurs étapes, toutes facultatives, et dont l'ordre peut changer:

- le calmage de l'acier sauvage qui va consommer l'oxygène dissous dans l'acier. Pour cela, on jette dans l'acier liquide de l'aluminium (pour les produits plats) ou du silicium (cas des produits longs) qui, en s'oxydant, vont transformer l'oxygène dissous en oxydes.

- le dégazage: l'acier va passer par un passage sous vide destiné à parfaire la décarburation entamée au convertisseur (dans ce cas-ci, il est nécessaire de conserver, au préalable, un minimum d'oxygène dissous), la déshydrogénation ou parfois encore la dénitruration.

- l'ajustement du laitier de poche, de manière à ce qu'il ait la capacité d'absorber les impuretés comme les oxydes produits par le calmage.

- l'affinage qui va ôter les derniers éléments indésirables, comme le phosphore ou le soufre.

- l'ajout des éléments d'alliages.

Mise à température

La coulée continue demande typiquement des température d'acier d'environ 30 °C au-dessus du liquide de l'alliage. Les moyens de réchauffage sont, soit le four électrique à poches, soit un procédé chimique comme l'aluminothermie. Il est également possible de travailler tout le temps très chaud, pour ne refroidir à la bonne température qu'au dernier moment.

Coulée

Coulée continue

L'acier liquide est coulé dans une lingotière en graphite ou en cuivre de section carrée, rectangulaire ou ronde (selon le demi-produit fabriqué). L'acier liquide admet une température de l'ordre de 1 500 °C.

Le métal commence à former une peau solide dans la lingotière violemment refroidie à l'eau et par rayonnement. L'acier est ensuite tiré vers le bas par un jeu de rouleaux et d'extracteur, il achève de se solidifier, grâce essentiellement à des jets pariétaux d'eau.

A cause du refroidissement intense, le métal subit une histoire thermomécanique, lors de son parcours dans la machine de coulée continue. En fonction de cet historique (influencé notamment par la vitesse de coulée, la forme de la machine, l'intensité du refroidissement), la qualité du produit est plus ou moins bonne et le constructeur (Arcelor, par exemple) pourra vendre plus ou moins cher le produit. Une telle machine existe sur plusieurs sites : à Fos-sur-Mer, à Dunkerque, à Châtelet etc.

La coulée en lingots

La coulée peut être également faite en lingotière. Ce procédé, peu performant en termes de mise au mille permet cependant l'obtention d'alliages spécifiques, comme les aciers non calmés.

L’acier est coulé et solidifié dans des moules en fontes : les lingotières.

Une fois la solidification terminée, les lingots sont démoulés.

Après un réchauffage à 1 200 °C, ils sont écrasés dans un gros laminoir pour être transformés en

-

- Brames, ébauches de produits plats (slabbing) ,

- Blooms, futurs produits longs (blooming).

Laminage

Voir également laminoir

Laminage des produits plats : de la brame à la tôle

La brame est réchauffée dans un four pour rendre le métal plus malléable, donc plus facile à étirer et à mettre en forme. L'ébauche est ensuite amincie par écrasements progressifs entre les cylindres du laminoir.

Laminage des produits longs

Les blooms ou billettes issus de la coulée en lingots ou de la coulée continue sont transformés en poutrelles, profilés, rails, barres ou fils.

Laminage à chaud et à froid

Le laminage s'effectue à chaud. Certains produits plats subissent ensuite un amincissement complémentaire (moins de 1 mm), effectué par laminage à froid. Ils peuvent également être revêtus pour protéger le métal contre l'oxydation.

Voir aussi

Wikimedia Foundation. 2010.