- Tournage mecanique

-

Tournage mécanique

Le tournage est un procédé d'usinage par enlèvement de copeaux qui consiste à l'obtention de pièces de forme cylindrique ou/et conique à l'aide d' outils coupants sur des machines appelées tour. La pièce à usiner est fixée dans une pince, dans un mandrin, ou entre pointes. Il est également possible de percer sur un tour, même si ce n'est pas sa fonction première.

En tournage, le mouvement de coupe est obtenu par rotation de la pièce serrée entre les mors d'un mandrin ou dans une pince spécifique, tandis que le mouvement d'avance est obtenu par le déplacement de l'outil coupant. La combinaison de ces deux mouvements permet l'enlèvement de matière sous forme de copeaux.

Un tour permet de fabriquer principalement des pièces de révolution même si certaines machines peuvent réaliser des formes très complexes (tours de décolletage).

Ces pièces peuvent être :

- métalliques ou en plastique (tour mécanique) ;

- en bois (tour à bois) ;

- en terre (tour vertical de potier).

Les tours à bois et mécaniques conventionnels laissent aujourd'hui de plus en plus la place à des tours à commande numérique, entièrement automatisés. Ces derniers peuvent aisément réaliser des opérations complexes de type fraisage, polygonage, perçages radiaux, etc. La programmation de commande numérique est effectuée par des instructions. Dans l'industrie les ouvriers tourneurs sont souvent aussi chargés du fraisage. On les appelle alors les tourneurs-fraiseurs.

Sommaire

Les différents types d'opérations

Tournage exterieur

- Tournage longitudinal (chariotage), réalisation d'un diamètre

- Tournage transversal (dressage), réalisation d'une face

- Tournage par profilage ou contournage, réalisé par copiage ou utilisation d'une commande numérique

- Tournage de gorges, dégagements

- Filetage, réalisation d'un pas de vis

- Tronçonnage

Tournage intérieur

- Alésage

- Dressage

- Tournage intérieur par contournage

- Tournage de dégagement, gorges

- Taraudage, réalisation d'un pas de vis intérieur

- chambrage

Matériaux utilisés pour les outils

- L'acier rapide, qui est un acier fortement allié, est très employé pour la production d'outils de coupe. Les caractéristiques qui le rendent intéressant sont sa dureté d'environ 65 HRc et sa ténacité qui lui confère une bonne longévité.

- les carbures métalliques. Rentrent dans cette catégorie les alliages composés de tungstène (60-90%), titane et tantale (1-35%) et de cobalt ou nickel (5-15%), ainsi que d'autre matières en plus faibles quantités comme le molybdène ou le vanadium. La fabrication du métal dur est réalisée par frittage, on en fait généralement des plaquettes que l'on fixe sur le corps de l'outil par brasage ou avec une vis. Certains outils de petites dimensions sont fabriqués entièrement en métal dur.

Revêtements

Souvent, les outils en acier rapide ou en métal dur sont revêtus d'une ou plusieurs couches, ils possèdent une durée de vie plus longue et permettent une augmentation des vitesses d'usinage et un état de surface meilleur. Les différents types de revêtement sont :

- Le nitrure de titane (TiN), matériau standard.

- Le carbonitrure de titane (TiCN), grande dureté, bonne résistance à l'abrasion.

- L'oxyde d'aluminium (Al2O3) et nitrure de silicium (Si3N4), appartiennent à la classe des céramiques, se sont deux matériaux de base auxquelles on peut additionner différentes matières en fonction des caractéristiques recherchées : oxyde de zirconium (ZrO2), carbure de titane (TiC) ou du carbure de silicium (SiC).

- Le diamant utilisé pour l'usinage de métaux non-ferreux et de non-métaux abrasifs tels que : carbone ou céramique.

- Le nitrure de bore utilisé pour l'usinage de métaux ferreux trempés.

Conditions de coupe

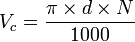

Vitesse de coupe

En tournage, la vitesse de coupe est la vitesse relative de l'outil par rapport à la pièce. Il s'agit donc de la vitesse tangentielle au point de la pièce coïncident avec la pointe de l'outil. Cette vitesse se calcule ainsi:

avec:

- Vc : vitesse de coupe en m/min

- d : diamètre en mm au point d'usinage

- N : correspond à la fréquence de rotation de la pièce en tours/min

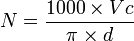

En permutant les termes de la formule précédente, on obtient :

Cette formule permet de faire le réglage de la machine, c'est-à-dire le réglage de la vitesse de rotation de la pièce en fonction du travail à faire. Il faut donc connaître Vc dont la valeur est le plus souvent issue de méthodes empiriques. Certains organismes, comme le CETIM pour l'industrie mécanique, ont établit des tableaux de référence.

La vitesse de coupe est déterminée en fonction de différents facteurs:

- de la matière à usiner : en général plus elle est tendre et plus la vitesse est élevée

- de la matière de l'outil de coupe

- de la géométrie de l'outil de coupe

- du type d'usinage: ébauche, finition, filetage, etc

- du lubrifiant, qui permet une augmentation de la vitesse (qui ne s'utilise presque plus dans l'industrie moderne, remplacé par l'UGV)

- de la qualité du tour : plus il est rigide, plus il supportera des vitesses élevées

Avance

En tournage, l'avance est la vitesse avec laquelle progresse l'outil suivant l'axe de rotation pendant une révolution de la pièce, cette vitesse est déterminée expérimentalement en fonction des critères cités précédemment cités. Cela correspond, en première approximation à l'épaisseur du copeau.

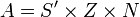

À ne pas confondre avec la formule de calcul de l'avance en fraisage, qui est:

A = avance en mm/min

S' = avance par dent

Z = nombre de dents de la fraise

N = fréquence de rotation en tr/minFormations

En France, il existe, un BEP MPMI (Métiers de la Production Mécanique Informatisée), un Bac professionnel TU (Technicien d'Usinage) et un bac sciences et technologies industrielles (STI) Génie mécanique et enfin un B.T.S. I.P.M.(Brevet de technicien supérieur - Industrialisation des Produits Mécaniques). De nombreuses écoles d'ingénieurs proposent des formations qui intègrent les procédés d'usinage dans leurs cours. (ENI,ENS...)

Voir aussi

- Alésage, dressage, chariotage, centrage

- Tour (outil)

- Mise en position et maintien d'une pièce

- Le tournage

Catégorie : Usinage

Wikimedia Foundation. 2010.