- Brasage

-

Le brasage des métaux est un procédé d'assemblage permanent qui établit une continuité métallique entre pièces réunies. Le mécanisme du brasage est la diffusion / migration atomique de part et d'autre des bords à assembler (substrat) obtenue par action calorique et/ou mécanique. Contrairement au soudage, il n'y a pas fusion des bords assemblés. Selon les cas il peut y avoir ou non utilisation d'un métal d'apport.

Le brasage est très largement utilisé comme technique d'assemblage dans les industries de pointe telles l'espace, l'aviation, l'automobile ainsi que la conception des petites pièces creuses aux profils compliqués et en métal noble (micro-mécanique de précision, prothèses, capteurs, etc...).

Concernant les techniques de brasage mettant en œuvre la chaleur, on distingue :

- le brasage tendre qui met en œuvre des températures inférieures à 450 °C ; le terme technique anglais correspondant est soldering ;

- le brasage dur (brazing), incluant le soudo-brasage (braze welding), qui met en œuvre des températures supérieures à 450 °C. Par exemple, les brasures eutectiques argent-cuivre peuvent avoir des températures de fusion comprises entre 600 °C et 900 °C, les brasures de cuivre les moins coûteuses ont une température de fusion comprise entre 700 °C et 1180 °C.

Histoire du brasage

Le brasage a été mis en œuvre dès l'âge du fer, bien avant le soudage. Ce sont les forgerons qui, les premiers, ont effectué des assemblages permanents en combinant les effets de la chaleur aux effets mécaniques. Cette technique, encore utilisée de nos jours, consiste à chauffer au blanc-soudant deux morceaux de fer (« d'acier »), de les juxtaposer puis de marteler ce montage jusqu'à ce que les pièces soit réunies de manière permanente. C'est la forme la plus ancienne du brasage et il s'agit bien là de brasage car les bords des pièces n'ont pas atteint leur point de fusion ; cependant, dans la littérature, il est parfois désigné comme un procédé de « soudage à l'état solide ».

Procédé

Le brasage est l'assemblage de deux matériaux à l'aide d'un métal ou d'un verre, apport ayant une température de fusion inférieure à celle des métaux à assembler et mouillant, par capillarité, les surfaces qui ne participent pas par leur fusion à la constitution du joint brasé. C'est un assemblage dit « hétérogène ». Le brasage est l'opération, la brasure est le résultat.

Le chauffage de la zone à braser peut se faire, selon le mode opératoire employé, avec différents moyens tels que :

- le fer à souder,

- l'air chaud,

- la flamme (chalumeau), il s'agit alors de soudo-brasage,

- le four (à air, sous atmosphère contrôlée, sous vide), il s'agit du brasage diffusion,

- l'arc électrique,

- l'induction électromagnétique

- le laser.

Les techniques de brasage sont grandement utilisées dans les industries suivantes :

- L'automobile (pièces moteur, fusées, carburateurs, pompes à injection, tôlerie),

- L'aéronautique et l'aérospatiale (brasage sous vide d'alliages métalliques exotiques et fortement sollicités),

- Les instruments de précisions (fabrication de pièces d'instruments de mesure, détendeurs, capteurs),

- L'électronique (composants sur circuits imprimés mais aussi en fabrication de composant actifs / semi-conducteurs),

- La fabrication de diverses prothèses médicales (implants dentaires, articulations, valves)

- La tuyauterie (plomberie sanitaire, ligne d'instrumentation),

- La dinanderie (objets d'art en cuivre et/ou en laiton),

- La fabrication des instruments de musique à vent et à hanche (trompettes, saxophones),

- L'orfèvrerie (objets de culte, luminaires, objets d'art) et la bijouterie (bagues, bracelets, colliers) ; brasage à l'étain et à l'argent.

Le métal d'apport peut être un alliage d'étain, de cuivre, d'argent, d'aluminium, de titane de nickel, ou autres alliages de métaux précieux.

L'emploi de flux solides, pâteux, liquides ou gazeux est souvent préconnisé dans les modes opératoires de brasage pour décaper (nettoyer) et conférer la mouillabilité souhaitée aux surfaces à joindre et agir sur la tension superficielle du métal d'apport en fusion.

Aspects physico-chimique du brasage

Pour que deux matériaux puissent être brasés il est nécessaire de connaître et d'agir sur trois propriétés physico-chimiques :

- la capillarité ;

- le mouillage ;

- la diffusion.

La capillarité

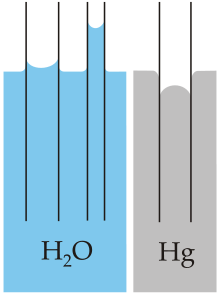

Le dictionnaire définit la capillarité comme un terme de la physique ayant trait à l'ensemble des phénomènes qui se passent dans le contact des liquides avec les solides présentant des espaces très étroits ou capillaires (fig.1).

La capillarité peut être vue comme une variété de l'adhésion, ou comme une force qui produit les phénomènes capillaires. Ses effets sont observables lorsque les buvards aspirent l’encre ou quand les éponges s’imbibent d’eau et, dans le cas du brasage, lorsque qu'un métal fondu remonte entre les deux surfaces à réunir lorsqu'elle sont espacées d'un jeu approprié.

La « loi de Jurin » donne la hauteur à laquelle un liquide monte dans un tube capillaire.

Cette loi s'exprime par :

où

- h est la hauteur du liquide,

- γ est la tension superficielle du liquide (c'est la force motrice du phénomène de capillarité),

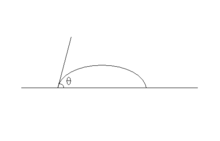

- θ est l'angle de raccordement entre le liquide et la paroi du tube (voir fig. 3),

- ρ est la masse volumique du liquide,

- r est le rayon du tube,

- g est la constante d'accélération gravitationnelle.

Les conditions de validité sont les suivantes : il faut que le diamètre du tube soit petit devant la longueur capillaire, qui vaut typiquement deux millimètres pour de l'eau à la température et pression ambiante. Si le tube est tenu oblique alors la loi de Jurin donne la hauteur verticale et non pas la hauteur mesurée le long du tube.

La capillarité intervient dans la détermination du jeu à laisser entre pièces emboîtées (ou qui se recouvrent) pour permettre au métal d'apport en fusion de monter le plus haut possible dans l'interface ainsi réalisée.

Le mouillage

Le mouillage d'un liquide (métal d'apport en fusion) sur un solide (pièces à réunir) est le degré d'étalement du liquide sur ce solide. Les effets produits sont le contraire de ce que l'on constate lorsqu'on observe une goutte d'eau sur une feuille de chou ou des gouttes d'eau déposées par la rosée (fig.2).

On parle de « mouillage total » lorsque le liquide s'étale totalement et de « mouillage partiel » lorsque le liquide forme une goutte sur le solide.

La loi de Young-Dupré donne l'expression de l'angle de contact statique d'une goutte liquide déposée sur un substrat solide (ménisque), en équilibre avec une phase vapeur (fig.3):

où:

,

,  et

et  désignent respectivement la tension superficielle des interfaces solide/vapeur, solide/liquide et liquide/vapeur.

désignent respectivement la tension superficielle des interfaces solide/vapeur, solide/liquide et liquide/vapeur.Dans les procédés de brasage avec métaux d'apport (brasage tendre ou fort) le mouillage intervient, en préalable de la diffusion, en deux étapes :

- d'abord en mettant en œuvre des liaisons faibles, du type forces de van der Waals ; c'est l'adsorption physique ou physisorption, puis

- en mettant en œuvre des énergies de liaison importantes. On parle alors d’adsorption chimique ou chimisorption. L’adsorption chimique s’accompagne d’une profonde modification de la répartition des charges électroniques des atomes adsorbés, les forces mises en jeu sont du même type que celles qui agissent lors de la formation des liaisons métalliques et/ou des liaisons chimiques.

On améliore la mouillabilité par l'emploi de flux décapants appropriés au métaux de base. Une fois l'opération de brasage effectuée, toute trace de flux doit être supprimée afin d'éviter des problèmes ultérieurs de corrosion.

La diffusion

La diffusion désigne la tendance naturelle d'un système à rendre homogènes les concentrations des espèces métalliques ou chimiques en son sein. C'est un phénomène de transport irréversible qui se traduit par la migration d'espèces métalliques ou chimiques dans un milieu. Sous l'effet de l'agitation thermique on observe un déplacement des constituants des zones de forte concentration vers celles de faible concentration. D'un point de vue phénoménologique, et au premier ordre, ce phénomène est régi par une loi de Fick.

Le déplacement des atomes, ions ou molécules dans un milieu, que celui-ci soit solide (cristallin ou amorphe), liquide ou gazeux, est appelé de manière générale « migration ». La diffusion est la migration sous l'effet de l'agitation thermique, à l'exception des autres phénomènes. Elle intervient par exemple dans des procédés d'amélioration des caractéristiques mécaniques (traitements de surface comme la nitruration ou cémentation).

Lorsqu'un atome se déplace parmi des atomes de même nature, on parle d'autodiffusion. Par exemple, on parle d'autodiffusion du fer pour désigner la migration d'un atome de fer dans un cristal de fer.

Lorsque l'on a deux milieux homogènes différents mis en contact, on parle d'interdiffusion. C'est ce qui se produit, en brasage, au travers de la zone de liaison entre le métal d'apport et le métal de base : il y a formation d'un alliage de ces deux métaux.

La diffusion peut être à l'origine de la formation de composés intermétalliques pouvant conduire à la ruine de l'assemblage. C'est le cas lors du brasage d'un acier inoxydable avec un apport en laiton (décohésion intergranulaire), d'un titane avec un apport en argent ou d'un alliage de nickel avec un apport chargé en phosphore ou soufre(formation de composés fragiles).

Tension de vapeur

Dilatation, jeu de brasage

Métallurgie du brasage

Contrairement au soudage, que ce soit en brasage tendre, en brasage fort ou encore en soudo-brasage, les métaux de base n'atteignent pas leurs températures de fusion. L'aspect métallurgique (voir Théorie du soudage)doit donc être considéré du point de vue des effets de la diffusion et, en cas d'utilisation d'un métal d'apport, des propriétés du métal liquide et de sa solidification en interaction avec les surfaces des métaux de base aussi bien que les conditions environnementales et physiques de réalisation du joint brasé.

Flux de brasage

Dans la mesure où l'opération de brasage doit être réalisée en atmosphère inerte ou réductrice (par exemple dans un four), un flux de brasage est nécessaire pour empécher la formation d'oxydes sur toute la zone de métal chauffé. Le flux a également pour but de nettoyer toute contamination présente sur les surfaces à braser. Le flux peut être appliquée sous diverses de formes comme, par exemple, en pâte, en liquide, en poudre voire en mélange poudre de flux et poudre de métal d'apport ou encore injecté dans le gaz combustible dans le cas de soudo-brasage au chalumeau (système gaz-flux). Le flux peut également être intégré en surface de la baguette de métal d'apport (baguette spiralées), ou fourré.

Dans tous les cas le flux s'écoule dans le bain de fusion pendant l'opération de brasage et joue son rôle en mouillant les surfaces à assembler et leurs abords. Les traces de flux excédentaires doivent impérativement être enlevées une fois le brasage terminé car l'excès de flux peut conduire à la corrosion, gêner l'inspection et/ou des opérations de finition de surface.

Les flux de brasage n'ont pas de propriétés polyvalentes et doivent être généralement choisis en fonction de leurs performances sur les métaux de base en particulier. Pour être efficace, le flux doit être chimiquement compatible avec le métal de base et le métal d'apport utilisé.

Avantages par rapport au soudage

Comme mentionné ci-dessus, les températures de fusion des métaux de base ne sont pas (ne doivent pas être) atteintes. Ceux-ci seront moins affectés par la chaleur, la dégradation de leurs propriétés mécaniques sera atténuée de même que leur oxydation. Les contraintes résiduelles et les déformations seront moindres et les procédés de brasage se prêtent bien à la production à grande vitesse et de manière automatique.

Brasage de composants électroniques

En électronique, le métal d'apport était généralement constitué de 60 % d'étain et de 40 % de plomb en masse afin de produire un mélange presque eutectique (point de fusion inférieur à 190 °C).

Le rapport eutectique de 63/37 (%m) correspond de près à un Sn3Pb mélange intermétallique. Il donne un eutectique aux environs de 179 °C à 183 °C.

La tendance actuelle est de réduire la quantité de plomb et de trouver d'autres alliages, à cause de la toxicité.

Évolution

Suivant les directives de l'Union européenne WEEE (Waste of Electrical and Electronic Equipment) et RoHS (Reduction of Hazardous Substances), le plomb doit être éliminé des systèmes électroniques depuis le 1er juillet 2006, amenant un grand intérêt des industriels pour les brasures sans plomb. Celles-ci contiennent de l'étain, du cuivre, de l'argent, et d'autres métaux dans des quantités variées.

Voir l'article Composant monté en surface pour plus de détails sur les implications de ces changements dans l'industrie électronique.

Brasage utilisé en plomberie

En plomberie, une proportion de plomb supérieure était utilisée. Ce qui avait l'avantage de faire prendre la brasure plus lentement, et qui permettait donc de le glisser sur le joint pour assurer l'étanchéité. Avec le remplacement des canalisations de plomb par du cuivre, le plomb dans les brasures fut remplacé par du cuivre, et la proportion d'étain augmenta.

Le métal d'apport utilisé pour le brasage fort est généralement un alliage cuivre/phosphore de cuivre/zinc, ou cuivre/argent. Le point de fusion de ces différents alliage se situe généralement entre 600 °C et 880 °C. Les alliages à forte teneur en argent (40 %) sont recommandés pour la réalisation de brasages à résistance mécanique élevée et sont les seuls autorisés pour les raccordements de conduites de gaz de ville en cuivre et en laiton. Le laiton est utilisé pour le brasage de l'acier.

La brasure est en général mélangée ou utilisée avec du flux, lequel est un agent réducteur conçu pour aider à enlever les impuretés (en particulier les métaux oxydés). Pour l'aspect pratique le métal d'apport est souvent commercialisé sous forme de baguettes ou comme tubes creux contenant du flux. La plupart des brasures froides sont suffisamment souples pour être roulées et stockées en rouleau.

Brasage dans les instruments de musique

En facture d'orgue, ce procédé est utilisé afin de fabriquer les tuyaux. La technique à acquérir n'est pas évidente et nécessite un CAP spécifique. Les tuyaux sont fait d'un alliage soit riche en étain (> 63,3 %), soit pauvre (< 63,3 %). L'idéal étant que cet alliage ne soit pas trop proche de l'alliage utilisé pour braser. Les barres de soudure sont à 63,3 % d'étain car c'est à ce pourcentage que la température de fusion est au plus bas.

Brasage métal-céramique et céramique-céramique

Il existe deux méthodes pour effectuer un brasage sur une céramique. La méthode traditionnelle consiste à « métalliser » la céramique avant de pouvoir effectuer le brasage avec un alliage ordinaire. Cependant, cette méthode est coûteuse en temps et en argent. La seconde méthode consiste à intégrer un élément actif à la brasure qui réagira avec la céramique pour en faire une liaison permanente. Ces éléments actifs peuvent être du vanadium, niobium ou zirconium mais le plus courant est le titane.

Échangeurs pour l'automobile

Dans l'industrie automobile, les échangeurs thermiques (condenseur pour la climatisation, radiateur pour le refroidissement du moteur, Refroidisseurs d'air de suralimentation (RAS) pour les véhicules équipés d'un compresseur), sont généralement constitués d'aluminium (nuances 3xxx). Le métal d'apport est alors un aluminium allié, enrichi en silicium entre 4 et 8% (par ex nuances 4343 ou 4045), ce qui abaisse son point de fusion. Il est souvent apporté par colaminage du matériaux d'apport sur le métal de base, on parle alors de placage.

L'alumine, dont la température de fusion est bien plus élevée que celle de l'aluminium, doit être éliminée par voies mécanique (grattage) ou chimique (flux actif). En effet, l'alumine n'étant pas mouillable, elle empêche les effets de capilarité et de diffusion de se réaliser et, par voie de conséquence, s'oppose à la l'effet de brasage.

Le nombre (plusieurs dizaines de milliers par échangeur), la taille de ces joints (souvent moins d'1mm de large) et leur longueur cumulée (plusieurs centaines de mètres) font que le brasage est souvent la seule option possible pour ce genre de pièce.

Notes et références

Wikimedia Foundation. 2010.