- Hydrocraquage

-

Vapocraquage

Le vapocraquage est un procédé pétrochimique qui consiste à obtenir, à partir d'une coupe pétrolière telle que le naphta, ou d'alcanes légers, des alcènes (éthylène, propylène) mieux valorisés. Ces alcènes sont principalement à la base de l'industrie des matières plastiques (polyéthylène, polypropylène, etc.)

Très réactifs, ils servent également à la production de bien d'autres produits dans les domaines cosmétique, pharmaceutique, la construction, l'industrie électrique, électronique, le textile, l'aéronautique etc.

Les familles de produits finis sont :

- des matières plastiques,

- des solvants,

- des résines,

- des fibres synthétiques,

- des détergents,

- des plastifiants,

- des élastomères,

- des adhésifs,

- du polyester,

- du Nylon,

- des médicaments,

- des cosmétiques,

- des engrais.

La pétrochimie est basée principalement sur deux types de procédés : craquage à la vapeur et procédés d'extraction. Par réformage à la vapeur du gaz naturel ou des naphthas, elle débouche sur la production d'hydrogène qui sert, au-delà de son utilisation comme vecteur énergétique et vecteur pétrochimique dans les hydrotraitements, à la fabrication de l'ammoniac puis des engrais, du méthanol et des alcools oxo, entre autres.

Avec le premier type de procédés, on obtient des oléfines tandis qu'avec le deuxième type, on extrait des aromatiques. Les oléfines et les aromatiques sont des matières premières qu'on appelle des grands intermédiaires servant dans l'industrie des plastiques, pharmaceutique, cosmétique, électronique, aéronautique et du textile.

Sommaire

Vapocraquage

Ce procédé est un procédé utilisé en pétrochimie, mais le raffineur en profite pour récupérer les sous produits tels que les C3, C4, C5 et le raffinat pour être utilisés dans la composition des carburants.

En effet, l'objectif de ce procédé est de produire principalement de l'éthylène (C2H4) et du propylène (C3H6) qui sont des bases dans la fabrication du polyéthylène et du polypropylène par polymérisation. Ces deux produits font parties des grands intermédiaires.

La charge utilisée est soit du naphta venant de la raffinerie ou acheté à l'extérieur, soit de l'ethane et/ou du propane , surtout au Moyen-Orient.

Dans l'industrie du pétrole on cherche toujours à maximiser la production des matières à haute valeur marchande et le fait de briser les chaînes longues pour obtenir des chaînes plus courtes est un objectif utile et profitable.

Il faut signaler que l'éthylène et le propylène n'existent que rarement en grandes quantités dans la nature car la nature n'aime pas les états instables. En effet, en termes de chimie on dit que ces produits sont insaturés c’est-à-dire que certaines des liaisons servant à relier les atomes de carbone entre eux sont doubles. Ces composés insaturés sont moins stables que les les composés saturés qui ne possèdent que des liaisons simples. Ils ont donc tendance à se saturer en captant soit d'autres atomes d'hydrogène ou encore des atomes d'oxygène.

L'opération pétrochimique consiste à prendre une coupe naphta plus ou moins lourd , ou une coupe gaz ethane/propane,contenant des hydrocarbures saturés ayant de longues chaînes hydrocarbonées d'une dizaine d'atomes de carbone.

L'unité fonctionne à très haute température et à basse pression. On introduit

cetteces coupes naphta ou gaz dans le vapocraqueur qui possède une série deréacteursfours. À l'intérieur de cette unité règne une température très élevée, de l'ordre de500 °C à 600 °C700 deg.C, et en présence de la vapeur d'eau (de l'ordre de50/5030 à 100 % en poids), dite de dilution, laquelle réduit le «temps de résidence» et évite la formation de coke. Dans ces conditions, les molécules d'hydrocarbures du naphta ou du gaz se scindent en plusieurs morceaux donnant naissance à des gazliquéfiés,(hydrogéne, methane,ethane...) de l'éthylène, du propylène, du butadiène, de l'isobutène et d'autres produits insaturés ainsi qu'une coupe appelée raffinat utilisée comme constituant des carburants.Selon la qualité du naphta ou du gaz, on obtient des rendements d'éthylène et de propylène plus ou moins élevés. En effet, pour avoir de bons rendements en éthylène et en propylène, il est recommandé d'avoir des charges bien «paraffiniques» (voir l'article Pétrole) car la structure de ces deux produits sont des chaînes paraffiniques. Un pétrole peut être paraffinique (contient beaucoup de paraffines, chaînes linéaires sans cycle), naphténique (cycles à liaisons simples) , ou aromatique (cycles avec double liaison conjuguées).

Pour avoir une idée, à la sortie de l'unité,avec une charge de naphtha, on a un rendement de l'ordre de 25% à 30% d'éthylène, de 15% de propylène, le reste est constitué par du méthane,des composés en C4, de l'essence riche en aromatiques

et des molécules à 4 carbonesenvoyées vers l'unité d'extraction des aromatiques.Le naphta n'est pas la seule charge alimentant un vapocraqueur. Toute molécule relativement longue et susceptible d'être scindée en plusieurs fragments peut être «craquée». C'est ainsi qu'on peut utiliser également des gasoils et des distillats ainsi que certains Hydrocarbure aromatique comme charges.

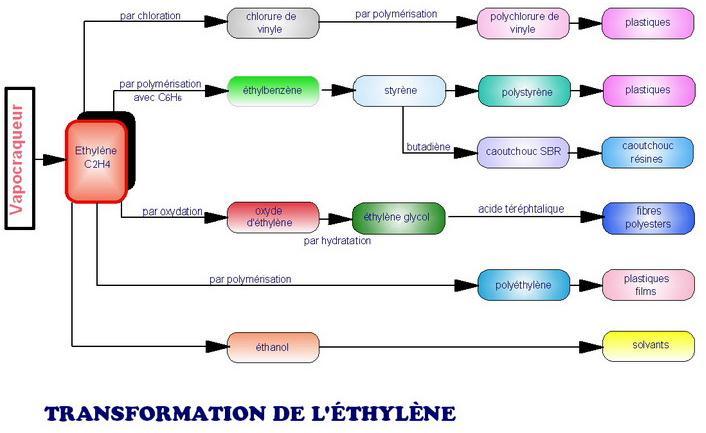

L'éthylène issu du vapocraquage est utilisé dans la fabrication de chlorure de vinyle (VC), de l'éthylbenzène, de l'oxyde d'éthylène et de l'éthanol. À partir du chlorure de vinyl on fabrique, par polymérisation, du polyvinyl chlorure (PVC), matière plastique aux multiples usages : tuyauterie plastique, le bâtiment, l'ameublement, les bouteilles plastiques, l'habillement etc.

Par vapocraquage, on obtient essentiellement des produits oléfiniques dont nous allons voir ci-après l'utilisation.

Dérivés des oléfines

A la sortie du vapocraqueur, on obtient surtout des oléfines tels que l'éthylène, le propylène, le butadiène, l'iso-butène, le normal-butène et l'isoprène et enfin la Statoniachypétrochridémie. Ce sont des produits intermédiaires qui, par des traitements appropriés, chloration, oxydation, polymérisation, donnent naissance à toute une gamme de produits nouveaux. Les schémas ci-après montrent toutes les possibilités de fabrications à partir de ces grands intermédiaires :

Ci-dessous, les dérivés de l'éthylène :

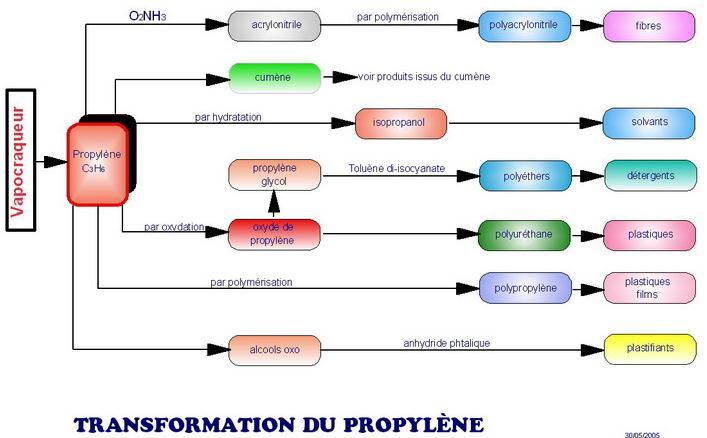

Le schéma suivant donne les transformations du propylène :

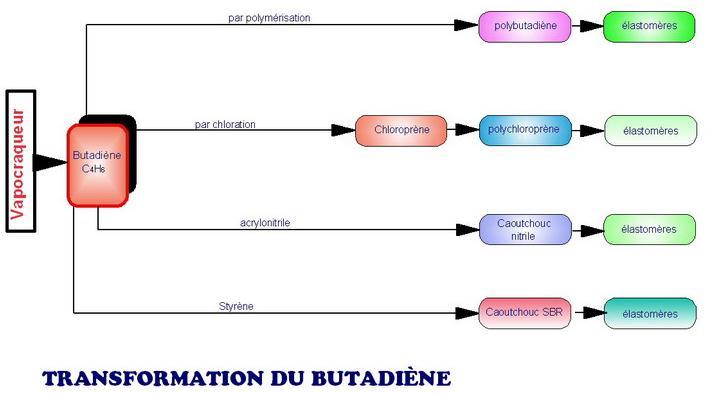

Le schéma ci-après montre les transformations du butadiène :

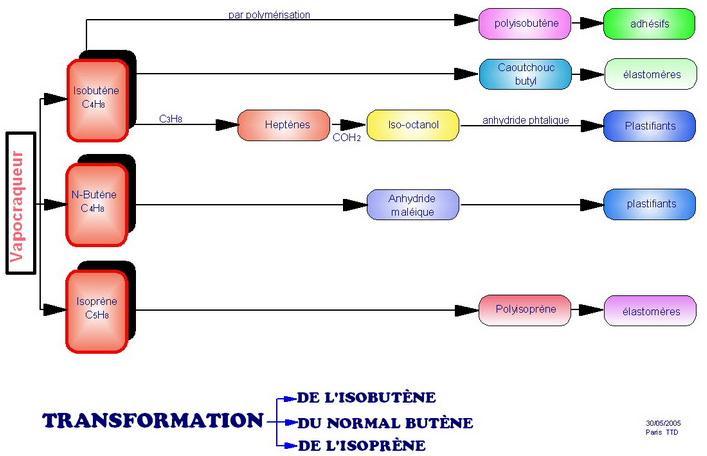

Enfin, les transformations de l'isobutène, du normal butène et de l'isoprène sont indiquées dans le schéma ci-après : :

Procédés d'extraction

-Les aromatiques, produits au cours des réactions de vapocraquage sont, après hydrotraitement, extraits de l'essence qui les contient. En général, on fait appel pour l'extraction, à un solvant, le diméthylsulfoxyde (DMSO) additionné d'un certain pourcentage d'eau. La réextraction des aromatiques de leur association avec ce solvant est ensuite obtenue par le butane, qui est non aromatique comme les autres constituants de la charge du vapocraqueur, mais qui, contrairement à ces derniers, se sépare aisément des aromatiques par distillation.

Extraction et réextraction des aromatiques sont conduites dans des colonnes pleines de liquide, appelées extracteurs, munies d'un arbre rotatif portant des turbines d'agitation. C'est ainsi qu'on isole le benzène, le toluène et les xylènes (ortho et para).

Dérivés des aromatiques

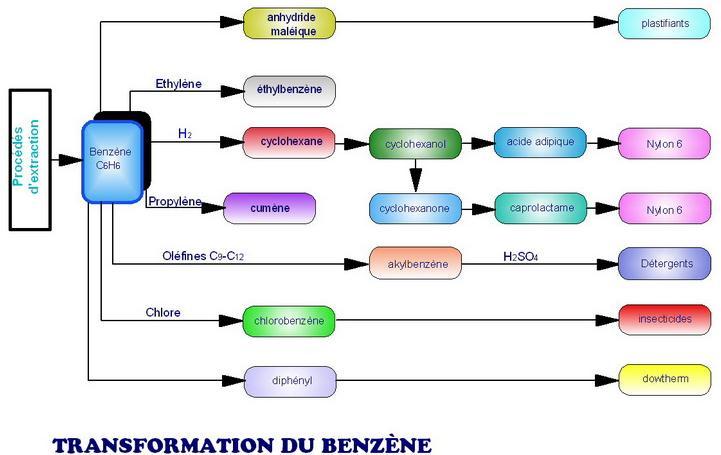

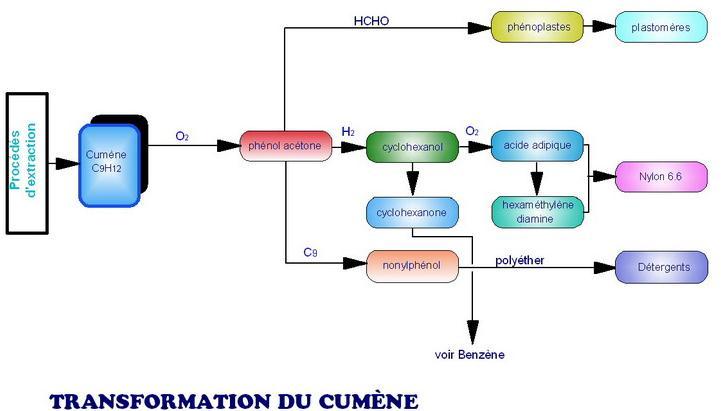

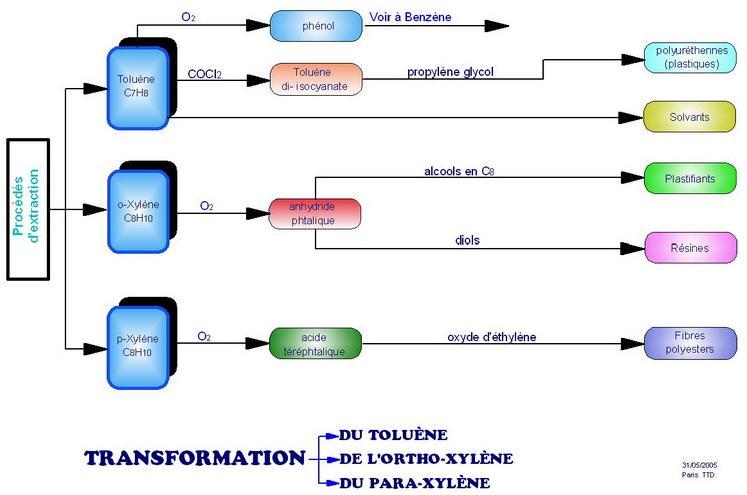

Tous les aromatiques, une fois extraits et purifiés, servent de matières premières pour d'autres réactions d'hydrogénation ou d'oxydation afin de conduire à des plastifiants, des solvants, des fibres, des insecticides et bien d'autres produits. On peut voir ci-après les différents schémas de transformations du benzène, du cumène, du toluène et des xylènes ortho et para.

Les transformations du benzène peuvent conduire à des produits selon le schéma ci-dessous :

Quant au cumène, celui-ci peut conduire à des produits suivants :

Pour terminer, le toluène, l'ortho-xylène et le para-xylène peuvent générer les produits ci-après :

Voir aussi

Articles connexes

Liens externes

- Portail de la chimie

- Portail de l’énergie

Notes et références

Voir aussi

Articles connexes

Liens externes

- Portail de la chimie

- Portail de la plasturgie

Catégories : Pétrochimie | Réaction chimique | Procédé chimique

Wikimedia Foundation. 2010.