- Cercle de Mohr

-

Le cercle de Mohr est une représentation graphique des états de contrainte à deux dimensions, proposée par Christian Otto Mohr en 1882.

Dans un graphique où l'axe horizontal représente l'amplitude de la contrainte normale et l'axe vertical représente l'amplitude de la contrainte de cisaillement, le cercle de Mohr est le lieu des états de contrainte en un point P lorsque le plan de coupe tourne autour du point P. Il s'agit d'un cercle centré sur l'axe horizontal dont les intersections avec l'axe horizontal correspondent aux deux contraintes principales au point P.

Ce cercle se construit à partir de la connaissance des efforts extérieurs auxquels est soumise la pièce. Il permet de déterminer :

- les directions principales

, ainsi que les contraintes principales σ1, σ2 et σ3 ;

, ainsi que les contraintes principales σ1, σ2 et σ3 ; - la direction pour laquelle on a la cission τ maximale, qui est donc la direction de rupture probable (l'orientation du faciès de rupture), ainsi que la valeur de cette contrainte.

Sommaire

Problématique

La rupture d'un matériau ductile — c'est le cas de la plupart des métaux à température ambiante pour des vitesses de déformation modérées — se fait toujours en cisaillement : l'effort nécessaire pour « arracher » les atomes est beaucoup plus important que celui nécessaire pour faire glisser les atomes les uns sur les autres (voir Déformation plastique). Pour une sollicitation donnée d'une pièce, il faut donc savoir dans quelle section la cission τ (tau) est maximale.

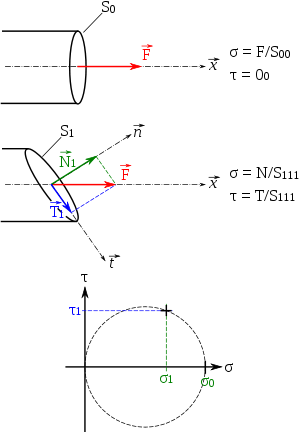

Prenons le cas de la traction simple, ou traction uniaxiale. On sait que lors de cet essai, le faciès de rupture va s'amorcer lorsqu'il est orienté à 45 ° par rapport à l'axe de l'éprouvette. Si l'on considère une section droite de l'éprouvette, celle-ci a une aire S0 ; la force F que l'on applique est normale à cette section, on a donc une contrainte normale σ0 qui vaut:

et un cisaillement nul.

Considérons une section inclinée ; elle a une aire S1. Si l'on projette la force

sur la normale

sur la normale  à cette section, on obtient une force normale

à cette section, on obtient une force normale  . La contrainte normale σ1 vaut alors:

. La contrainte normale σ1 vaut alors: .

.

Si l'on projette

sur la section, on obtient une force

sur la section, on obtient une force  . La cission τ1 vaut alors:

. La cission τ1 vaut alors: .

.

Plus la section est inclinée, plus T est grand, mais plus S est grand. La fraction τ = T/S présente un maximum pour une section située à 45 °, ce qui explique le faciès de rupture.

Si maintenant on trace τ = ƒ(σ), on voit que l'on obtient un cercle, le cercle de Mohr.

Cet exemple est repris ci-après de manière calculatoire.

Sollicitations axiales

Nous étudions ci-après le cas où l'on exerce une traction ou une compression selon les axes x, y et/ou z.

Sollicitation uniaxiale

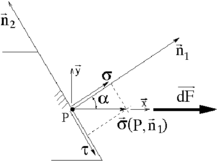

On réalise un essai de traction uniaxiale sur une éprouvette de laquelle on va extraire en un point P une plaquette infiniment petite soumise à un effort uniformément réparti

sur une surface

sur une surface  orientée suivant l'axe

orientée suivant l'axe  . À l'équilibre, la surface opposée (orientée suivant l'axe

. À l'équilibre, la surface opposée (orientée suivant l'axe  ) est soumise à un effort

) est soumise à un effort  . Cet état est schématisé sur la figure ci-contre.

. Cet état est schématisé sur la figure ci-contre.On notera

la contrainte au point P due à l'effort

la contrainte au point P due à l'effort  sur la surface

sur la surface  dans la direction

dans la direction  . On notera son module

. On notera son module  . De la même manière le module de

. De la même manière le module de  vaut : σy = 0.

vaut : σy = 0.On remarquera que le cisaillement est nul sur les deux surfaces considérées, les directions

,

,  sont donc principales et σx , σy sont les valeurs des contraintes principales.

sont donc principales et σx , σy sont les valeurs des contraintes principales.On détermine maintenant l'état de contrainte sur une face qui aurait tourné de α comme représenté sur le schéma ci-contre.

On a les contraintes suivantes :

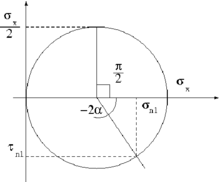

C'est l'équation d'un cercle de centre

et de diamètre σx. Lorsque l'on tourne de − 2α sur le cercle, on tourne de α dans la matière. On a la représentation ci-contre.

et de diamètre σx. Lorsque l'on tourne de − 2α sur le cercle, on tourne de α dans la matière. On a la représentation ci-contre.On observe que le cisaillement

est maximal pour

est maximal pour ![2\alpha \equiv \pm \dfrac{\pi}{2} [2\pi]](f/a3f3ebbb48d8f3a40e9e3a8245047b9a.png) soit

soit ![\alpha \equiv \pm \dfrac{\pi}{4} [\pi]](5/bb53da91aa5b8af5d5a9b3525f9f6ece.png) :

:  suivant des directions à

suivant des directions à  , ce qui justifie les observations.

, ce qui justifie les observations.Sollicitation biaxiale

Sollicitation triaxiale

Dans ce cas la représentation ne présente pas un grand intérêt car les lieux du vecteur contrainte ne sont plus sur un cercle mais sur la surface délimitée par l'intersection des cercles.

Essais

Compression sur béton

Ci-après la photo d'un essai de compression sur béton mettant en évidence le cône de rupture approximativement à 45°. (Photo absente)

Essai de traction sur métal ductile

Aluminium

Ci-après la photo d'un essai de traction sur une barre d'aluminium (diamètre 8 mm). La rupture suivant une ligne à 45° est parfaitement illustrée.

Acier

Ci-après la photo d'un essai de traction sur une éprouvette d'acier de section rectangulaire 10mmx3 mm. On remarquera les lignes à +/- 45° au voisinage de la zone rompue et les nombreuses facettes elles aussi à 45°.

Applications : jauge de déformation

Dépouillement d'une « rosette » à 45°.

Autres cercles de Mohr

De manière analogue, on peut tracer :

- un cercle de Mohr des déformations ;

- dans le cadre de la théorie des plaques, un cercle de Mohr des moments.

Cercle de Mohr des déformations

On obtient le cercle de Mohr des déformations en traçant le diagramme (εii , εij)i ≠ j , ou si l'on préfère utiliser l'écart à l'angle droit γij , le diagramme (εii , ½γij)i ≠ j .

Cercle de Mohr des moments

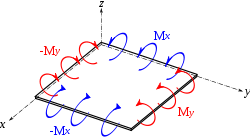

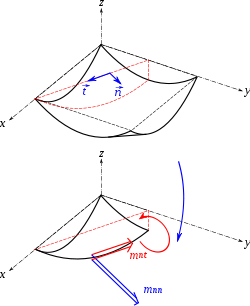

Considérons une plaque mince rectangulaire, subissant deux moments linéiques répartis uniformément: Mx le long de son côté parallèle à l'axe x et My le long de son côté parallèle à l'axe y. Ces moments linéiques ont pour unité le Newton (Nm/m). Ce sont des moments fléchissants (ils créent une flexion).

Si l'on fait une coupe selon un plan faisant un angle α autour de l'axe z, on voit que cette face subit un moment fléchissant, qui courbe la face, et un moment de torsion qui l'incline. En écrivant l'équilibre de cette portion de plaque, on voit que le moment s'exerçant sur la face de coupe peut se décomposer en un vecteur moment normal mnn , qui crée la torsion (la section tourne dans le plan), et un vecteur moment tangentiel mnt qui crée la flexion (la plaque se courbe). On se retrouve dans une situation similaire à celle des contraintes normales et tangentielles.

On peut ainsi tracer un diagramme (mnn , mnt ) et l'on obtient un cercle. Les intersections de ce cercle avec l'axe mn donne les sections principales, c'est-à-dire les sections sur lesquelles le moment de torsion est nul.

Voir aussi

Articles connexes

- les directions principales

Wikimedia Foundation. 2010.