- Contrôle de qualité

-

Contrôle qualité

Pour les articles homonymes, voir Contrôle.

Pour les articles homonymes, voir Contrôle.Le contrôle qualité est un aspect de la gestion de la qualité.

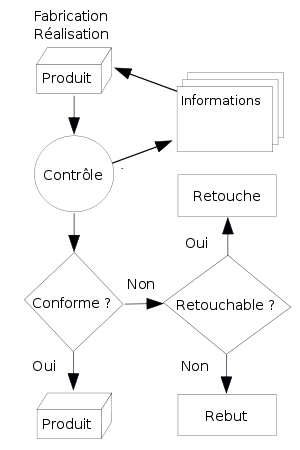

Le contrôle est une opération destinée à déterminer, avec des moyens appropriés, si le produit (y compris, services, documents, code source) contrôlé est conforme ou non à ses spécifications ou exigences préétablies et incluant une décision d'acceptation, de rejet ou de retouche.

Sommaire

Définition

L'ancienne norme ISO 8402 (maintenant annulée [1]) en donnait la définition suivante :

« Contrôle : activités telles que mesurer, examiner, essayer ou passer au calibre une ou plusieurs caractéristiques d'une entité[2] et comparer les résultats aux exigences spécifiées en vue de déterminer si la conformité[3] est obtenue pour chacune des caractéristiques. » (ISO8402:1994, § 2.15.).

Le contrôle est un acte technique permettant de déterminer la conformité d'un produit. Pour effectuer un contrôle sur un produit, il faut au préalable en déterminer les caractéristiques et choisir les limites (les usineurs diraient les tolérances) à l'intérieur desquelles le produit est conforme. Il faut que ces limites soient connues par le « contrôleur » qui effectuera le contrôle.

Il implique également qu'a l'issue de l'acte technique de contrôle, une décision soit prise en ce qui concerne la conformité :

-

- produit conforme

- produit non-conforme qui doit être rebuté

- produit non conforme pouvant être retouché

- produit non-conforme pouvant être accepté en dérogation.

Les caractéristiques d'un contrôle

Un contrôle est défini par un certains nombre de paramètres :

-

- La fréquence de contrôle : systématique, par prélèvement

- la ou les caractéristiques du produits qui doivent être contrôlé.

- le type de contrôle : non-destructif, destructif (parfois appelé « essai »).

- la méthode de contrôle : par mesure, par comparaison (défauthèque), par appréciation (contrôle visuel par exemple).

- les moyens de contrôle à utiliser : appareil de mesure, référentiel

- l'entité qui réalise le contrôle : personnel de fabrication (autocontrôle[4]), personnel spécialisé, personnel d'encadrement, machine (automatisation du contrôle).

Pour choisir les caractéristiques d'un contrôle, il faut tenir compte des contraintes techniques (criticité de la caractéristique à contrôler, précision nécessaire de l’appareil de mesure, qualification du personnel effectuant le contrôle etc) mais également des contraintes économiques. L'aspect économique joue sur la nature du contrôle, les moyens à engager et sur les caractéristiques à contrôler. Il faut choisir en priorité, les caractéristiques ayant une influence sur la sécurité, la fonctionnalité du produit. Le risque associé à la non détection doit être pris en compte. Le donneur d'ordre peut limiter ce choix en imposant un certain nombre de caractéristiques à contrôler et/ou de contrôles à effectuer.

La fréquence de contrôle

Si un contrôle est effectué de manière systématique sur la totalité (100%) des pièces, il permet d'effectuer un tri et d'éliminer directement les non-conformités. C'est une méthode souvent longue et coûteuse qui ne peut être choisit systématiquement.

Le contrôle par prélèvement a plutôt pour objectif de détecter une dérive de la fabrication. Les méthodes peuvent être empiriques. Dans ce cas l'on choisit une fréquence et une taille de prélèvement du type « x pièces toutes les heures », « tous les lots de fabrication » etc. Les méthodes peuvent être de type statistique en utilisant des méthodes MSP où des normes spécifiques à ce type de contrôle.

Type de contrôle

Certains contrôles peuvent être effectués sans détruire la pièce ou l'ensemble qui doit être contrôlé : mesures dimensionnelles, électriques, de couleur etc. De mêmes certaines méthodes de contrôle appelées non destructives (contrôle par ultrasons, contrôle par ressuage etc) permettent de contrôler certaines caractéristiques comme la santé matière.

Dans certains cas, il n'est pas possible de contrôler une caractéristique sans détruire le produit à contrôler. Il est donc impossible de contrôler toutes les pièces. Le contrôle destructif d'un nombre limité de produit valide un lot[5]. Dans ce cas le contrôle s'accompagne ou même parfois est remplacé par un contrôle des paramètres de fabrication (température, pression, intensité électrique etc) ayant une influence sur l'obtention de la caractéristique ne pouvant être mesuré que par un procédé destructif[6].

Les moyens de contrôle

Un appareil de mesure électrique : le multimètre

Un appareil de mesure électrique : le multimètre

Si pour effectuer un contrôle, le contrôleur utilise un appareil de mesure, il doit être adapté à la mesure, donner le « bon » résultat et être maintenu. Là également, les choix technique doivent tenir compte des données économiques (coût d'achat, de fonctionnement, de maintenance). La problématique des moyens de mesure est à rapprocher du paragraphe 7.6. (Maîtrise des dispositifs de surveillance et de mesure) de la norme ISO9001:2000.

Le choix de l'appareil est une décision technique et économique : pour mesurer une dimension, dois-je utiliser un réglet, un pied à coulisse, une machine à mesurer tridimensionnelle ? Ce choix est étroitement lié à la question du « bon résultat ». Pour cela, il faut se poser la question de la capabilité du moyen de mesure, des incertitudes de mesure. Il ne faut pas négliger le bon sens. Inutile d'utiliser un réglet si l'on recherche une mesure au micromètre. Inversement, il n'y a peu de raisons d'utiliser une machine de mesure tridimensionnelle si je recherche une mesure à quelques millimètre.

Il faut tenir compte des conditions d'utilisation : la mesure est-elle effectuée en laboratoire avec une température régulée, dans un atelier dans des conditions difficiles, sur un chantier exposé aux intempéries? Dans un atelier on privilégiera un instrument de robustesse correcte, mono fonction et d'une précision moyenne. Pour un chantier, où il est souvent difficile d'avoir beaucoup d'appareils et où les conditions peuvent être difficiles, il sera plutôt multifonction et surtout robuste.

L'entretien de l'appareil est lié à la maintenance proprement dite : l'appareil doit être maintenu en bon état de fonctionnement et doit être réparé ou remplacé en cas de panne. Mais, il est aussi liée à l'étalonnage ou à la vérification de l'appareil. Cela répond à l'exigence de l'ISO 9001:2000 : « ...Les appareils de mesure doivent être étalonnés ou vérifiés à des intervalles spécifiés ou avant leur utilisation, par rapport à des étalons de mesure reliés à des étalons de mesure internationaux ou nationaux.... »[7].

La position d'un contrôle

Les anciennes versions de la norme ISO 9001 (version 1987 et 1994) prévoyaient trois types de contrôle : à la réception, en cours de réalisation (fabrication) et en finals[8]. Si cette classification est un peu moins explicite dans la dernière version (2000) de cette norme, elle reste pertinente. Chacun de ces trois types de contrôle présente des spécificités.

Le contrôle à réception concerne les matières premières au sens large qui seront utilisées dans la fabrication. Une bonne part de ces contrôles peut être effectuée par le fournisseur lui-même. Celui-ci étant spécialisé dans la production de cette matière, il est généralement plus qualifié et mieux équipé pour effectuer les contrôles et essais sur son produit. Ce système repose sur une contractualisation du plan de contrôle, un système de surveillance souvent à base d'audit ou de réception dans les ateliers du fournisseur. La livraison étant souvent alors accompagné d'un document (certificat de conformité, procès-verbal d'essais...).

Le contrôle en fabrication répond à plusieurs objectifs : éliminer les non-conformités, détecter les dérives et ainsi participer au pilotage de la fabrication. L'élimination des non-conformités en cours de fabrication répond à un impératif économique : plus le produit non conforme est rebuté tôt moins la valeurs ajoutée est importante. Mais également certaines caractéristiques ne sont plus accessibles lorsque le produit est fini. Il est donc nécessaire d'effectuer le contrôle avant que la caractéristique ne soit masquée. Mais le contrôle en fabrication est aussi un instrument de pilotage. Il permet de détecter les dérives et ainsi d'apporter les actions correctives. Si cette détection est bien menée, la correction peut être menée avant que la non-conformité n'apparaisse.

Le contrôle final est effectué lorsque le produit est complètement terminé. Il est en principe mené par des personnels spécialisés, parfois en présence d'un organisme de contrôle (type Bureau Veritas , l'APAVE, Kalityc ,SGS, SOCOTEC, Asiainspection…) ou du client. Il permet de vérifier le bon fonctionnement du produit.

Le Contrôle un élément de la gestion de la qualité ou du management environnemental

Parfois, il existe une certaine confusion entre la notion générale de qualité et le contrôle (appelé parfois le contrôle qualité). Le contrôle s'il est un dispositif important d'un système de gestion de la qualité n'est pas tout le système qualité. À l'inverse, parfois certains mettent en cause la nécessité du contrôle parce que le dispositif qualité est censé prévenir les dérives et non conformités. Si le système de gestion de la qualité vise à la diminution des défauts et des anomalies, il reste cependant nécessaire de vérifier la conformité du produit.

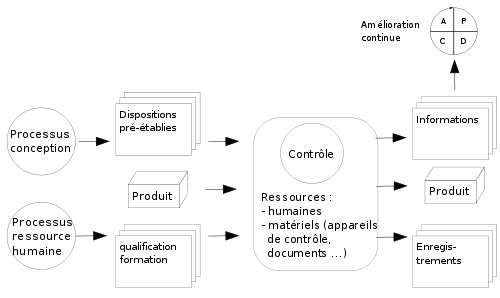

Le contrôle est un des quatre éléments de la boucle d'amélioration continue PDCA à la base des normes ISO 9001:2000 et ISO 14001:2004. le C de PDCA signifiant Contrôle (check en anglais). C'est donc un des éléments indispensable au fonctionnement d'un système de gestion de la qualité ou de management environnemental. Cette notion de contrôle ne s'appliquant dans ces deux normes pas qu'au contrôle d'un produit[9] mais au système entier d'amélioration continue.

Si l'on s'attache au contrôle d'un produit, le contrôle est donc une part du dispositif général de gestion de la qualité d'une entreprise. En amont de la réalisation d'un contrôle, cela implique que les dispositions visant à sa réalisation soient pré-établies. Ces dispositions précisent les moyens, les méthodes et les limites de conformités. Concrètement, cela se présente sous forme de plans de contrôle, procédures, consignes, modes opératoires, spécifications etc. Elles sont élaborées lors de la conception du produit. Elles sont donc une part des données de sortie du processus de conception[10]. Pour être réalisés dans de bonnes conditions, les contrôles doivent être effectués par du personnel formé et qualifié[11]. Les besoins en qualification et formations sont élaborés et gérés par la fonction ressources humaine de l'entreprise. Ce sont des données de sortie de ce processus.

En aval, pour être pleinement intégré dans un dispositif de gestion de la qualité au sens de l'ISO 9001:2000, les résultats d'un contrôle doivent être enregistrés et ces enregistrements conservés afin de démontrer la conformité du produit contrôlé. Mais le contrôle doit également produire des informations qui après traitement et analyse génèrent des actions correctives ou préventives. Le but de ce traitement est d'améliorer la qualité de la production dans une optique d'amélioration continue. Le contrôle en fabrications destinées au pilotage est l'exemple type (mais non unique) de cette boucle d'amélioration.

Le contrôle considéré comme un processus

Le contrôle considéré comme un processus

Si l'on considère le contrôle comme un processus, les produits et données

- d'entrée sont :

-

- le produit à contrôler

- les dispositions pré-établies

- la qualification, la formation des personnes qui effectue le contrôle

- de sortie sont :

-

- le produit contrôlé

- les enregistrements du contrôle

- les informations destinées à l'amélioration.

Les Contrôle de Qualité Gouvernementale

Annexes

Articles connexes

- Appareils de mesure

- Instrument de mesure

- Métrologie

- Qualité métrologique des appareils de mesure

- Erreur (métrologie)

- Unité de base du système international

- Défauthèque

- Contrôles destructifs

- Micrographie (contrôle)

- Essai mécanique

- Essai de flexion par choc sur éprouvette entaillée Charpy

- Dureté (matériau)

- Contrôles non destructifs

- Gestion de la qualité, management environnemental

- Gestion de la qualité

- Série des normes ISO 9000

- ISO 9001

- Processus (gestion de la qualité)

- Management environnemental

- Série des normes ISO 14000

- ISO 14001

- Catégorie:Management de la qualité

Lien externe

Bibliographie

- ISO 8402:1994 : Management de la qualité et assurance de la qualité – Vocabulaire, version datée 01/04/1994 (norme annulée).

- ISO 9001:1994 : Système qualité – Modèle pour l'assurance de la qualité en conception, développement, production et prestation associées (norme annulée)

- ISO 9001:2000 : Système de management de la qualité – Exigences.

- ISO 14001:2004 : Système de management environnemental – Exigences et lignes directrice pour son utilisation.

- Roger Ernoul, Principe du contrôlé, publié par l'Afnor dans « certification ISO 9000 » (Partie VI, chapitre 21), article daté juin 2004.

- Roger Ernoul, Gestion pratique des contrôles dans l'industrie, publié par l'Afnor dans « certification ISO 9000 » (Partie VI, chapitre 24), article daté mars 2005.

- La métrologie dans l'entreprise, outil de la qualité (ouvrage collectif), AFNOR éditions, Paris, 1996, ISBN 2-12-460701-4.

- Pierre Vandeville, Gestion et contrôlé de la qualité, AFNOR éditions, Paris, 1985, ISBN 2-12-475-111-5.

Notes

- ↑ Les définitions ont été intégré à la norme ISO 9000. La version 2005 en donne une définition très proche quoique logiquement plus générale afin d'étendre le concept à un champ d'application plus vaste en ligne avec la philosophie de la série des normes ISO 9000 depuis 2000 : « évaluation de la conformité par observation et jugement accopmpagné si nécessaire, de mesurage, d'essai ou de calibrage »

- ↑ La norme ISO 8402 (§ 1.1.) donne comme exemple d'entité, un processus, un produit, un organisme (personne ou système) ou une combinaison de l'ensemble. Si l'article s'attache à décrire le contrôle plutôt sur un produit, le concept peu s'appliquer beaucoup plus généralement.

- ↑ satisfaction aux exigences spécifiées. (ISO 8402, § 2.9.)

- ↑ Contrôle par l'exécutant lui-même du travail qu'il a accompli, suivant des règles spécifiées. (ISO 8402, § 2.16.)

- ↑ la définition d'un lot est extrêmement variable en fonction, du type d'industrie du produit, de la méthode de fabrication. La définition d'un lot doit garantir une certaine homogénéité des entités appartenant à ce lot (même lot de matière première, même campagne de fabrication etc).

- ↑ cette notion est à rapprocher du concept de « procédé spécial » décrit dans le § 7.5.2. de la norme ISO 9001:2000 : « L'organisme doit valider tout processus de production et de préparation de service dont les éléments de sortie ne peuvent être vérifiés par une surveillance ou mesure effectuée a posteriori ».

- ↑ ISO9001:2000, § 7.6.

- ↑ La présence des trois types de contrôle lors d'une fabrication ne sont pas obligatoirement présent.

- ↑ Le contrôle n'est d'ailleurs plus appelé « contrôle » dans la version 2000 de l'ISO 9001 et la version 2004 de l'ISO 14001 mais « surveillance ».

- ↑ voir les normes ISO 9001:2000 § 7.3. : Conception et développement et ISO 14001:2004 § 4.3.3. : Objectifs, cibles et programme(s).

- ↑ voir les normes ISO 9001:2000 § 6.2. : Ressources humaines, et ISO 14001:2004, § Compétence, formation et sensibilisation)

Catégories : Contrôle industriel | Management de la qualité -

Wikimedia Foundation. 2010.