- Gasification

-

Gazéification

La gazéification est un procédé qui permet de convertir des matières carbonées, comme le charbon, le pétrole, ou de la biomasse, en monoxyde de carbone et en hydrogène par réaction de la matière première avec une quantité contrôlée d'oxygène à des températures très élevées. Le mélange carboné obtenu, appelé syngaz, est lui-même un carburant. La gazéification est une méthode très efficace pour l'extraction d'énergie à partir des différents types de matières organiques, et trouve également des applications dans l'élimination des déchets verts.

L'avantage de la gazéification réside dans le meilleur rendement de l'essence synthétique à la combustion: l'énergie contenue dans l'hydrocarbure d'origine y est en quelque sorte davantage concentrée. Le syngaz peut être utilisé directement dans un moteur à combustion interne, ou servir à produire de l'hydrogène et du méthanol, ou encore être converti via le procédé Fischer-Tropsch en essence synthétique. La gazéification peut aussi s'appliquer à des matériaux, tels que la biomasse ou les déchets organiques, qui ne sont pas directement utilisables comme carburant. En outre, la combustion à haute température raffine l'hydrocarbure d'origine en éliminant les particules abrasives comme les cendres et le chlorure de potassium, ce qui permet la production d'une « essence propre ».

Quoique la gazéification de carburants fossiles soit actuellement largement utilisée à l'échelle industrielle pour produire de l'électricité, presque tous les types de matières organiques (bois, biomasse, ou même déchets en plastique) conviennent pour la gazéification. Aussi ce procédé constitue-t-il une voie de choix pour la production d'énergies renouvelables. En particulier, la gazéification de la biomasse présente un bilan carbone équilibré.

À la différence des processus biologiques comme la digestion anaérobie, qui produit du biogaz, la gazéification met en œuvre des réactions chimiques à températures élevées (> 700 °C).

Sommaire

Chimie

Dans un réacteur à gazéification, la matière carbonée traverse plusieurs étapes différentes :

- la pyrolyse (ou volatilisation) se produit avec le chauffage des particules carbonées. Les particules volatiles sont libérées et il se forme un hydrocarbure, avec jusqu'à 70% de perte de poids par rapport au matériau d'origine. Le processus dépend des propriétés du matériau carboné, qui déterminent la structure et la composition de l'hydrocarbure, lequel devra ensuite subir des réactions de gazéification ;

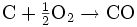

- la combustion se produit à mesure que les produits volatils et certains des hydrocarbures réagissent avec l'oxygène pour former du dioxyde de carbone et du monoxyde de carbone. Cette combustion dégage d'ailleurs de la chaleur utilisable pour la phase ultérieure de gazéification. Si l'on désigne par la lettre C le carbone apporté par un composé organique, la réaction de base est ici

;

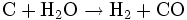

; - la gazéification proprement dite est la réaction de l'hydrocarbure avec le dioxyde de carbone et la vapeur d'eau ambiants, réaction qui dégage du monoxyde de carbone et de l'hydrogène :

;

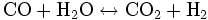

; - en outre, la vapeur d'eau se recombine inévitablement avec le monoxyde de carbone selon une réaction réversible. Aux températures qui règnent dans un réacteur, cette réaction tend à équilibrer rapidement les concentrations en monoxyde de carbone, vapeur d'eau, dioxyde de carbone et hydrogène :

En principe, il n'est nécessaire d'injecter qu'une quantité limitée d'oxygène ou d'air dans le réacteur : celle-ci permet la combustion d'une partie des matières premières introduites, combustion qui dégage suffisamment de monoxyde de carbone et de chaleur pour déclencher la gazéification tout en entretenant la combustion de ce qui reste de matière organique.

Histoire

Du gaz de ville à l'essence synthétique

Le procédé de gazéification fut mis en œuvre dès le milieu du XIXe siècle siècle dans des usine à gaz pour produire le gaz d'éclairage et le gaz de ville. Électricité et gaz naturel remplacèrent par la suite ce gaz de ville pour les usages domestiques, mais lors de la Première Guerre mondiale, les industriels utilisèrent à nouveau la gazéification pour la synthèse chimique et la production d'hydrocarbures.

Au début des années 1920, Eugène Houdry, en France, fabrique de l'essence synthétique à partir de lignite, mais son procédé, trop coûteux, sera abandonné en 1930. Simultanément, deux chimistes allemands, Fischer et Tropsch parviennent à liquéfier un gaz synthétique produit à partir du charbon. Il existait également un procédé mis au point par Friedrich Bergius. Il consistait à faire réagir de l'hydrogène avec du charbon et des goudrons à une température de 450 °C sous une pression de 200 atmosphères, en présence d'un catalyseur.

Au cours de la Seconde Guerre mondiale, par suite de la pénurie en zone occupée, on eut à nouveau recours au gazogène pour faire tourner les véhicules[1]. Mais au plan industriel, ce sont les impératifs militaires allemands qui forcent à l'usage d'essence synthétique. De nombreuses usines en fabriquent, avec des rendements variables. Certaines sont situées dans les camps de concentration (la Pologne, après la guerre, conservera quelques temps un site expérimental à Auschwitz). La principale usine de production d'essence synthétique était située sur le site industriel de Blechhammer. Suite à la défaite nazie, les données et rapports techniques relatifs ont été récupérés par la Technical Oil Mission (T.O.M.) anglo-américaine. Mais après la découverte des champs pétrolifères d'Arabie Saoudite, on abandonna le procédé Fischer-Tropsch, car la voie synthétique ne représentait plus une alternative rentable vis-à-vis de la prospection.

Cependant, dans les années 50, l'Afrique du Sud développa une large gamme d'hydrocarbures synthétiques. Elle y fut contrainte par deux facteurs : l'Apartheid, qui causa un blocus des produits pétroliers, puis, bien plus tard, par l'arrêt des livraisons en provenance de l'Iran. L'Iran était en effet le seul fournisseur de l'Afrique du Sud , et ce jusqu'à la révolution qui renversa le régime du Shah.

Applications actuelles

On utilise aujourd'hui surtout la gazéification à l'échelle industrielle pour produire de l'électricité à partir de combustibles fossiles tels que le charbon, afin de produire l'essence synthétique requise pour une turbine à gaz. La gazéification est également utilisée dans l'industrie sous la forme de cycles combinés de gazéification intégrée (IGCC), qui permettent, outre la génération d'électricité, de produire de l'ammoniac et des hydrocarbures, notamment du méthane et de l'hydrogène qui pourront alimenter des piles à combustible. D'ailleurs, la technique du cycle combiné est également plus efficace que les technologies conventionnelles pour séparer le CO2. On disposait déjà au début des années 1970 d'installations expérimentales mettant en œuvre ce principe et certaines usines construites dans les années 1990 sont maintenant pleinement opérationnelles.

Ces dernières années, on a mis au point des techniques permettant la gazéification de déchets plastiques, une ressource particulièrement énergétique. Une usine en Allemagne permet la conversion massive de déchets plastiques en essence synthétique puis en méthanol[2].

On emploie beaucoup en Inde des mini-réacteurs à biomasse en contexte rural, en particulier dans l'Etat du Tamil Nadu (Inde du sud). La plupart de ces installations, gérées par le gouvernement local du panchayat, alimentent à raison de 9 kW l'éclairage public et des pompes pour l'eau potable. Bien que techniquement viables, elles posent un certain nombre de problèmes de maintenance et de difficultés tant politiques que financières. La plupart ne fonctionnent plus au bout d'un à trois ans.

Les procédés de gazéification

Il existe à l'heure actuelle sur le marché quatre procédés de gazéification opérationnels : la gazéification à lit solide à contre courant ; à lit solide à injection ; la gazéification à lit fluidifié, et la gazéification à lit entraîné[3],[4],[5].

- Le réacteur à lit solide « à contre-courant » comporte un lit solide de carburant (par exemple de la houille ou de la biomasse), généralement vertical, à travers lequel on force la convection d'un comburant (vapeur d'eau, gaz oxygène ou air). Les particules minérales, indifférentes à la réaction, peuvent être évacuées sous forme de cendres ou de mâchefer ; mais pour former des scories ou du mâchefer, il faut que le réacteur développe des températures supérieures à la température de fusion des cendres, c'est-à-dire que le lit solide présente une grande résistance mécanique et conserve une bonne porosité malgré la température et la pression du réacteur. Toutefois, certaines améliorations récentes ont permis de relaxer ces conditions. Le rendement en gaz de ce type de réacteur est relativement faible. Le rendement thermique est élevé dans la mesure où les gaz sont produits à une température relativement basse, mais cela signifie aussi que la réaction dégage également une proportion appréciable de goudrons et de méthane : aussi le gaz produit doit-il être soigneusement raffiné ou recyclé dans le réacteur avant distribution.

- Le réacteur à lit solide à injection est similaire au précédent, mais le comburant gazeux (l'oxygène) est injecté vers le bas (c'est pourquoi les Anglo-saxons l'appellent « down draft »). Il faut chauffer en permanence l'extrémité supérieure du lit solide, soit en brûlant une certaine fraction de carburant, soit par apport thermique extérieur. Les gaz produits sont libérés à une température élevée, et l'on récupère souvent une partie de cette chaleur pour la communiquer au comburant à injecter à l'extrémité supérieure du lit solide : on rejoint ainsi pratiquement le niveau de rendement thermique du système à contre-courant. L'avantage de ce procédé réside dans le fait que les goudrons qui peuvent se former doivent ici percoler à travers la chaude matrice poreuse de carburant : ainsi, le taux de goudron est beaucoup plus faible que dans le type de réacteur précédent.

- Dans les réacteurs à lit fluidifié, le carburant est fluidisé dans un mélange vapeur d'eau-oxygène, ou dans l'air. Les particules minérales sont récupérées sous forme de cendre, ou précipitent sous forme de lourds nodules de mâchefer. Comme les réacteurs produisant de la cendre opèrent à température relativement basse, il faut que le carburant fluidifié soit hautement réactif : les charbons grossiers conviennent bien à ce genre de centrale. Les réacteurs à précipitation mettent en œuvre des températures légèrement supérieures, et consomment plutôt des houilles de bonne qualité. Le rendement en gaz est supérieur aux réacteurs à lit solide, mais inférieur aux réacteurs à lit entraîné. L'efficacité de la gazéification peut être affectée par l'élimination de matière carbonée. Pour augmenter le rendement en gaz, on peut recycler ou rebrûler les produits solides. Les réacteurs à lit fluidifié sont particulièrement indiqués pour les hydrocarbures susceptibles de dégager des cendres corrosives ou abrasives, qui endommageraient l'enceinte d'un réacteur à lit fixe : les déchets verts présentent généralement une teneur élevée en cendres de ce type.

- Dans les réacteurs à lit entraîné, on injecte le combustible finement pulvérisé, qu'il soit solide (suie) ou liquide (hydrocarbure) dans un jet d'oxygène. La réaction se produit au milieu d'un nuage de très fines particules. Compte tenu de la haute température requise et de leur facilité à être réduits en poudre, la plupart des charbons conviennent pour ce genre de procédé. Haute température et pression élevée signifient également que le rendement en gaz de ce type de réacteur est élevé ; en revanche, le rendement thermique est un peu inférieur car il faut refroidir les gaz produits avant qu'ils puissent être raffinés, compte tenu des techniques de raffinage actuelles. Grâce aux fortes températures utilisées, goudrons et méthane ne peuvent se former et les gaz produits en sont exempts, mais cela se paie au prix d'une consommation en oxygène plus élevée que dans les autres types de réacteur. Cela dit, les réacteurs à lit entraîné réduisent la plupart des impuretés minérales en mâchefer car il dépassent de beaucoup la température de fusion des cendres. La fraction restante des cendres se retrouve soit sous forme de cendres volantes, soit sous forme de suie noirâtre. Certains carburants, notamment les déchets verts, donnent naissance à des cendres corrosives pour la céramique réfractaire qui forme le revêtement interne de l'enceinte. C'est pourquoi certains réacteurs à lit entraîné, plutôt que de comporter un revêtement interne en céramique, contiennent une double enceinte refroidie par un courant d'eau ou de vapeur, dont la paroi est couverte d'une croûte de mâchefer, qui oppose un bouclier à la corrosion. D'autres carburants dégagent, eux, des cendres dont la température de fusion est réellement très élevée. Dans ce cas, on mélange le plus souvent la matière première avec de la poudre de craie, faisant office de fondant, avant de l'introduire dans le réacteur. L'apport d'une modeste quantité de craie suffira généralement pour faire chuter la température de fusion. La poudre doit aussi être plus fine que pour les autres types de carburant : cela implique qu'il faut dépenser davantage d'énergie pour la préparation de la poudre faisant carburant. Mais ce qui représente, et de loin, la plus grande dépense d'énergie dans les réacteurs à lit entraîné, c'est encore la préparation du dioxygène.

Applications

Énergies renouvelables

On peut mettre en œuvre la gazéification à partir de n'importe quelle matière organique, y compris la biomasse et les déchets plastiques. L'essence synthétique brûle en ne dégageant que de la vapeur d'eau et du dioxyde de carbone : pour cette raison, on parle de « carburant propre ». Réciproquement, l'essence synthétique peut être transformée de façon efficace en méthane grâce à la réaction de Sabatier, ou en ersatz de gazole pour les moteurs diesel, via le procédé Fischer-Tropsch. Les composants non-organiques présents dans la matière première à transformer, tels que les métalloïdes et les minéraux, sont piégés sous forme de cendres volantes dans une matrice inerte, et pourraient ainsi être ré-utilisés comme engrais.

Quel que soit le carburant produit par gazéification, ni le procédé lui-même, ni les traitements qui peuvent suivre, n'émettent de gaz à effet de serre comme le dioxyde de carbone. Bien sûr, la combustion d'essence synthétique ou de combustibles émet, elle, du dioxyde de carbone : toutefois, la gazéification de biomasse pourrait jouer un rôle important dans une économie de l'énergie renouvelable, car la production de biomasse, elle, élimine le CO2 de l'atmosphère. S'il est vrai que d'autres carburants comme le biogaz et le biodiesel présentent eux aussi un bilan carbone neutre, la gazéification repose, elle, sur une plus grande variété de matières premières ; elle peut être utilisée pour produire une plus grande variété de carburants, et constitue une méthode extrêmement efficace d'extraction d'énergie à partir de biomasse.

La gazéification de la biomasse est donc l'une des sources d'énergie les plus convaincantes, techniquement et économiquement, pour une économie à bilan carbone neutre[6].

Il n'existe à l'heure actuelle que très peu d'usines de gazéification de biomasse de taille industrielle. Le Renewable Energy Network en Autriche[7] s'est associé avec succès à plusieurs projets expérimentaux de gazéification de biomasse, y compris en utilisant une usine de gazéification à double lit fluidifié[8] qui alimente depuis 2003 la ville de Güssing à raison de 2 MW en électricité et de 4 MW en chaleur, produites à partir de copeaux de bois.

Traitement des déchets

La gazéification par traitement thermique des déchets se pose aujourd'hui en concurrent de l'incinération, et plusieurs procédés sont en cours de développement. La gazéification des déchets, en effet, comporte plusieurs avantages par rapport à l'incinération :

- L'élimination des produits de combustion est effectuée directement sur le syngaz, alors que l'incinération produit un volume de fumée beaucoup plus important.

- L'énergie électrique peut être fournie par des moteurs et des turbines à gaz, qui sont beaucoup moins onéreux et plus efficaces que le cycle de la vapeur utilisé dans les incinérateurs. Étant donné la nature des gaz produits, on pourrait même éventuellement utiliser une pile à combustible, mais ce type de générateur a des exigences plutôt sévères en ce qui concerne la pureté des combustibles.

- La conversion chimique du syngaz permet de produire d'autres carburants de synthèse, et pas seulement de l'électricité. Certains procédés de gazéification soumettent les cendres chargées en métaux lourds à une très haute température de sorte qu'elles sont vitrifiées et deviennent ainsi chimiquement stables.

En vérité, la principale difficulté à laquelle sont confrontés les procédés de gazéification de déchets est de parvenir à un bilan énergétique acceptable (c'est-à-dire positif) en termes de production électrique. Le bon rendement de la conversion de gaz de synthèse en énergie électrique est en effet contrebalancé par une forte consommation d'énergie dans le prétraitement des déchets, par la nécessité de produire ou d'injecter de grandes quantités d'oxygène pur (qui est souvent utilisé comme agent de gazéification), et par le coût d'élimination des gaz. Un autre problème se fait sentir dès que l'on met en œuvre le procédé en vraie grandeur : celui des délais de maintenance d'un site, car il faut impérativement nettoyer les réacteurs au bout de quelques mois d'activité, et donc interrompre la production, à moins de disposer d'usines prenant le relais.

On connaît aujourd'hui plusieurs procédés de gazéification de déchets, mais bien peu ont vraiment été développés et testés, et parmi le petit nombre qui ont été mis en œuvre dans de véritables usines de traitement de déchets, ils ont toujours été associés à l'emploi de combustibles fossiles[9].

Au Japon, à Chiba, une usine retraite des déchets depuis 2000 (en utilisant un processus dit « Thermoselect[10] »), mais elle n'a pas, à ce jour, fait état d'une production d'énergie positive.

Voir également

- Biocarburant

- Lit fluidifié

- syncrude

- Usine de gazéification de l'Ile de Wight

- Traitement des déchets par torche à plasma

- gaz naturel renouvelable

- essence synthétique

- gazogène

Liens externes

- (en) Mémento sur la pyrolyse et gazéification

- (en) La gestion du cycle du carbone par photosynthèse prolongée et puits de stockage,

- (en) Heat Transfer International Biomass Technology Experts

- (en) La "Technique de gazéification" selon les experts du CGPL, Indian Institute of Science

Notes et références

Notes

- ↑ Cf. pour l'histoire du gazogène : (en) Gas Generator Project.

- ↑ conversion de déchets en méthanol.

- ↑ M.R. Beychok,Process and environmental technology for producing SNG and liquid fuels, U.S. EPA report EPA-660/2-75-011, mai 1975

- ↑ M.R. Beychok, Coal gasification for clean energy, Energy Pipelines and Systems, mars 1974.

- ↑ M.R. Beychok, Coal gasification and the Phenosolvan process, American Chemical Society 168(th) National Meeting, Atlantic City, septembre 1974.

- ↑ Peter Read, Carbon cycle management with increased photo-synthesis and long-term sinks, Royal Society of New Zealand.

- ↑ RENET - The path to energy autonomy

- ↑ Cf. The FICFB-gasification system

- ↑ Études de cas par l'Agence de l'Environnement de l'Angleterre et du Pays de Galles.

- ↑ Le procédé Thermoselect, une des rares techniques de retraitement des déchets par gazéification effective aujourd'hui.

Source

- (en) Cet article est partiellement ou en totalité issu d’une traduction de l’article de Wikipédia en anglais intitulé « Gasification ».

- Portail de l’énergie

- Portail de la chimie

Catégories : Procédé chimique | Génie énergétique | Gestion des déchets

Wikimedia Foundation. 2010.