- Caisse en blanc

-

Une caisse en blanc, ou CEB, se réfère à l'étape d’élaboration ou de fabrication automobile dans laquelle l'ensemble des tôles (sans les ouvrants[1] et le pont) constituant la structure ont été, après l'emboutissage, assemblées par soudage en chaîne ferrage, avant que les composants (châssis, moteur) ou les équipements (vitrages, sièges, garnissage, électricité, etc.) n'aient été ajoutés.

L'étymologie du terme « caisse en blanc » renvoie au début de l'industrie automobile, lorsque la caisse des véhicules recevait une couche d'apprêt blanc.

Sommaire

Matériaux utilisés dans l'automobile

L’acier reste le matériau prédominant en construction automobile. Réduction de consommation et contraintes environnementales obligent, la voiture du futur contiendra moins de cet alliage métallique dense (d=7,8).

La répartition moyenne des matériaux par véhicule (en pourcentage du poids total) est la suivante[2] :- ferreux : 65 % ;

- divers (verre, peinture, tissus, élastomères, etc.) : 18,5 % ;

- plastiques : 10 % ;

- aluminium : 6,5 %.

Technologies en ferrage et peinture

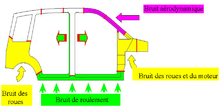

La caisse en blanc, constituée de tôles (acier[3]/aluminium) grasses[4] soudées par robotisation, subit l'application de produits de ferrage[5].

Des procédés mixtes soudage/collage sont de nos jours employés. Le collage structural et semi-structural, introduit dans les années 1970, remplace la soudure par point. Cette introduction, qui concernait les ouvrants, était principalement motivée par un problème d'aspect[6] et de qualité de surface.La soudure par points, ajoutée au sertissage et au collage structural/semi-structural[7], assure :

- la stabilité dimensionnelle des assemblages lors des opérations de transfert (performances mécaniques intermédiaires) ;

- l'intégrité structurale des ensembles (performances mécaniques terminales).

Diverses technologies mises en œuvre en chaîne de production garantissent, en plus des performances mécaniques :

- la protection anticorrosion des tôles[8] et du moteur[9] ;

- le confort acoustique du véhicule ;

- un gain de poids, par le développement de structures mixtes métal/plastique en carrosserie.

Les différents produits appliqués acquièrent leurs propriétés par gélification (cas des plastisols) ou polymérisation (bases élastomère, époxyde, EVA, etc.) lors des cuissons.

Opérations en atelier de peinture

En chaîne peinture, on distingue globalement :

- la carrosserie (avec les produits de ferrage appliqués) passe dans les installations de traitement de surface, faisant appel à divers procédés : opérations de dégraissage basique, décapage, phosphatation au zinc et passivation. Ces opérations se font par immersion totale de la carrosserie (traitement par trempé) et par jets sous pression[10] (traitement par aspersion). Le but est d'assurer une résistance supérieure à la corrosion et une meilleure adhérence de la peinture ;

- dépose de cataphorèse : la conductivité électrique des tôles donne l'aptitude à recevoir la cataphorèse. L'opération principale se fait par immersion totale de la carrosserie dans un bain de cataphorèse et électrodéposition ; puis transfert pour la cuisson[11] (exemple de cuisson[12] en étuve : une demi-heure à 180 °C)[13] ;

- application de mastics « peinture »[14] (de type PVC (plastisols), ...), d'apprêt (ou primaire) et cuisson en étuve (exemple : une demi-heure à 160 °C) ;

- dépose de laque (ou base) qui donnera la couleur du véhicule, et de vernis qui donnera l'aspect final du véhicule, puis cuisson en étuve (exemple : une demi-heure à 150 °C).

La chaîne de finition (ne comportant pas de cuisson) succède à la chaîne peinture.

Notes et références

- Portes, capots, toits ouvrants.

- L'Usine nouvelle, no2579 du 23 janvier 1997.

- Tôles préprotégées (galvanisées ou électrozinguées).

- Recouvertes d'huiles de protection anticorrosion, de coupe et d'emboutissage.

- Dépôt de mastics pompables, pulvérisables et de produits solides, à but de renfort de structure, de bouchonnage étanche [à l'eau, à l'air (isolation phonique), aux poussières] des corps creux (longerons, caissons, traverses fermées), d'insonorisation (produits bitumeux, élastomères, inserts base EVA expansibles, etc.), de calage, de collage des sertis d'étanchéité, de collages structuraux (de type époxyde monocomposant thermodurcissable) et semi-structuraux (type époxyde, élastomère).

- Le défaut d'aspect des panneaux extérieurs est dû au marquage des points soudés (la stabilité dimensionnelle reste néanmoins assurée par quelques points TIG judicieusement placés).

- Le mastic polyuréthane de pare-brise, déposé en chaîne de finition, participe à la rigidité de la caisse.

- L'essai au brouillard salin est très utilisé en conception dans l'industrie automobile.

- Concernant le moteur, pulvérisation en chaîne de finition de « cireux » (produits à base de paraffine, d'agent anticorrosion et de siccatif) séchant à l'air.

- Les tôles peuvent subir une pression de 5 bar.

- Certains collages sont prégélifiés par chauffage quelques secondes par induction électromagnétique, vers 200 °C.

- Cuisson en étuve par convection (à circulation d'air chaud obtenue au moyen d'un ventilateur).

- Ces opérations assurent une protection anticorrosion élevée et uniforme de la carrosserie, une bonne protection des corps creux, des accostages de tôles soudées et des arêtes vives.

- La plupart sont pompables ou pulvérisables.

Voir aussi

Wikimedia Foundation. 2010.