- Compresseur mécanique

-

Un compresseur mécanique est un organe mécanique destiné à augmenter par un procédé uniquement mécanique la pression d'un gaz.

Pour exercer la même fonction sur un liquide, quasi incompressible, on utilise une pompe.

Sommaire

Utilisation

Milieu Automobile

Le compresseur mécanique (aussi appelé compresseur volumétrique) est utilisé sur les moteurs à combustion interne, pour en augmenter le rendement. Selon le même principe que le turbocompresseur, il permet un meilleur remplissage des cylindres en air. Toutefois, à la différence de ce dernier, il est entraîné directement par le moteur, généralement par le biais d'une courroie[1] ou par cascade de pignons.

Par rapport à un turbocompresseur, le compresseur mécanique a un fonctionnement permanent. Il est en effet constamment en train de gaver le moteur, alors que le turbocompresseur ne le charge que pendant la phase de montée en régime. On pourra remarquer que certains véhicules, comme la Lancia Delta S4 les ont utilisés couplés à un turbocompresseur avec un système de by-pass.Compresseur rotatif

À turbine

Ce type de compresseur agit principalement par accélération d'un flux de fluide, il n'est donc pas particulièrement indiqué pour fournir une importante pression en sortie, sauf à multiplier les étages de compression, comme dans les turbines à gaz et les turboréacteurs.

- Un turbocompresseur est un dispositif alliant deux turbines. Une turbine parcourue par le flux des gaz d'échappement d'un moteur à combustion interne, entraîne par un axe la turbine compresseur, laquelle augmente la pression de l'air admis dans le moteur. Le turbocompresseur permet d'augmenter la puissance d'un moteur, sans consommation de couple sur son arbre de sortie, mais seulement à partir d'un certain débit de gaz d'échappement, donc d'un régime de rotation donné.

- Les compresseurs à turbine classiques sont dits centrifuges.

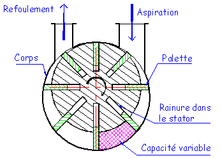

À palettes

Le compresseur à palettes est un compresseur dit à rotation.

Il est constitué d'un stator cylindrique dans lequel tourne un rotor excentré. Ce dernier est muni de rainures radiales dans lesquelles coulissent des palettes qui sont constamment plaquées contre la paroi du stator par la force centrifuge.

La capacité comprise entre deux palettes est variable. Devant la tubulure d'aspiration, le volume croît : il y a donc aspiration du gaz. Ce gaz est ensuite emprisonné entre deux palettes et transporté vers la tubulure de refoulement. Dans cette zone, le volume décroît et le gaz comprimé s'échappe dans la tuyauterie de refoulement.

Deux conceptions de compresseur existent :

- fonctionnement avec lubrification : les palettes sont en général en acier et l'huile, outre la diminution du frottement entre palettes et stator, assure l'évacuation des calories et améliore aussi l'étanchéité au niveau des contacts palettes/stator. Dans cette configuration, le gaz comprimé est pollué par l'huile, il est donc parfois indispensable de purifier le gaz comprimé par un procédé adéquat (décantation ou filtrage).

- Fonctionnement à sec avec des palettes en matériau composite chargé en graphite ou en téflon.

À vis

Le compresseur à vis comporte deux vis synchronisées contre rotatives qui permettent de comprimer l'air. Comme pour le compresseur à piston, on joue ici sur une diminution du volume pour augmenter la pression.

L'aspiration de l'air ambiant, se fait d'un côté dans l'axes des vis (En haut sur la photo), du côté ou l'empreinte des vis est la plus creusée, de l'autre côté, après un parcours de plus en plus étroit entre les vis l'air comprimé est libéré.

Mais contrairement aux pistons dans les cylindres qui utilisent des segments pour assurer l'étanchéité, il n'y a pas de frottement entre les vis, un film d'huile qui assure l'étanchéité.

L'huile utilisée dans ces compresseurs est souvent refroidie. Car, contrairement aux compresseurs à pistons, l'huile sert surtout à l'étanchéité. Si l'huile est trop chaude, elle n'est plus assez visqueuse pour garantir l'étanchéité.

Il existe aussi des compresseurs à vis dont les chambres de compression ne sont pas lubrifiées. Les vis synchronisées, n'entrent pas en contact l'une avec l'autre. L'air comprimé produit est alors totalement exempt d'huile.

Scroll

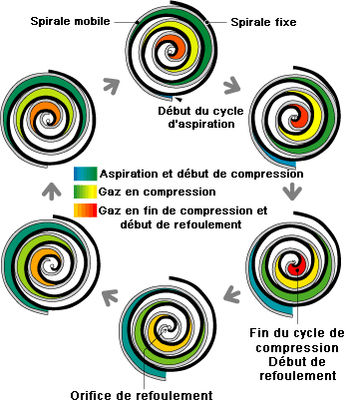

Mouvement du compresseur spiro-orbitale

Mouvement du compresseur spiro-orbitale

Le compresseur à spirale, également connu sous le nom de compresseur scroll, emploie deux spirales intercalées comme des palettes pour pomper et comprimer des fluides. Souvent, une des spires est fixe, alors que l'autre se déplace excentriquement sans tourner, de sorte à pomper puis emprisonner et enfin comprimer des poches de fluide entre les spires comme dessiné ci-dessous.

Compresseur type G

L'histoire du compresseur G ou à spirales débute avec le XXe siècle, inventé dans son principe en 1905 par le français Louis Creux, et breveté aux États-Unis le 3 octobre de la même année. À l'époque il était techniquement impossible de le construire. C'est au milieu des années 1980 que Volkswagen décide de donner sa chance au compresseur G sur les modèles Polo G40 phase 2, et les Polo G40 phase 3, Corrado G60 et Golf II G60 et Rallye et Passat G60.

Le qualificatif G provient de la forme particulière du compresseur et des spirales qui rappelle cette lettre, quant au 40 ou 60, ils informent sur la largeur de la spirale. En réalité le G60 devrait se nommer G59.5, puisque la spirale ne mesure que 59,5 mm de large (au lieu de 60).

Le compresseur se compose de deux spirales fixes et deux spirales mobiles. Il est entraîné par la poulie d'un vilebrequin. Dans la suite du texte, nous nous concentrons sur un seul couple, les mêmes explications étant correctes pour l'autre couple, mutatis mutandis.

Après le filtre à air, l'air entre dans le compresseur en étant « aspiré » entre les deux spirales (une fixe, l'autre mobile). Grâce à un arbre excentrique, la spirale mobile se rapproche et s'écarte de la spirale fixe, l'air emprisonné est comprimé dans cet espace et est chassé vers le centre du compresseur (sortie), puis vers le conduit d'admission du moteur. Étant donné que cette étape se reproduit quatre fois (quatre couples de spirales), avec un décalage de 180 °, il n'y a pas de baisse de pression entre l'arrivée des poches d'air comprimées au niveau de l'admission.

On constate, en général, une pression de l'ordre de 0,7 bar pour les G60 avec une puissance de 160 ch pour 1,8 litre de cylindrée.

Ce type de compresseur est également utilisé dans l'industrie pour comprimer de l'air à 8, voire 10 bars. La chambre de compression n'est pas lubrifiée, ce qui permet de délivrer un air totalement exempt d'huile.

À lobe(s)

À rotors

Compresseur alternatif

À pistons

Dans un compresseur à pistons, chaque piston présente un mouvement alternatif dans un cylindre. Lors de l'aller, le piston aspire le fluide à une certaine pression puis le comprime au retour. Pour cela, chaque piston est muni d'une entrée et d'une sortie à clapet anti-retour. Le clapet d'admission ne peut laisser passer le fluide que vers la chambre du piston. À l'inverse, le clapet d'échappement ne peut laisser passer le fluide que vers le circuit extérieur. De plus, le clapet d'échappement offre une certaine résistance, de façon à ne s'ouvrir que lorsque la pression de l'intérieur de la chambre du cylindre atteint une valeur suffisante.

Voici le fonctionnement pas à pas :

- le piston « descend » : la dépression créée à l'intérieur du cylindre entraîne l'ouverture du clapet d'admission et le fluide est aspiré. Le clapet d'échappement est fermé, car il ne marche que dans un sens.

- le piston commence sa « remontée » : le fluide commence à se comprimer, car il ne peut sortir par le clapet d'admission (clapet anti-retour) et sa pression n'est pas suffisante pour pousser le clapet d'échappement (maintenu en place par un ressort par exemple). Le fluide ne pouvant s'échapper, il se compresse, car la « remontée » du piston diminue le volume dans le cylindre.

- la pression du fluide atteint la pression voulue (contrôlé par la raideur du ressort) : cette pression est suffisante pour ouvrir le clapet d'échappement et le fluide sous pression s'échappe donc. Le piston finissant sa remontée, il chasse le fluide tout en maintenant sa pression.

- un nouveau cycle recommence alors, le clapet d'échappement se fermant lorsque le piston arrive à sont point mort haut.

Un compresseur à piston est souvent muni de plusieurs pistons, dont les phases d'admission et d'échappement sont décalées pour avoir une sortie de fluide plus constante dans le réservoir. En effet, pour chaque piston, la sortie du fluide comprimé n'occupe qu'une petite partie du cycle.

Compresseur hydraulique

Le terme compresseur ou compresseur hydraulique est aussi beaucoup utilisé pour nommer : groupe hydraulique et centrale hydraulique

Il peut être à pistons, palettes, engrenages, vis, etc.

La technologie est la même que les compresseurs classiques, mais doit supporter des pressions entre 20 et 700 bars, selon les applications

Équipements associés

L'air comprimé produit par un compresseur est saturé en humidité. On lui associe donc souvent un sécheur d'air.

Références

- LTM, « Site de particuliers expliquant le fonctionnement d'un compresseur volumétrique ». Consulté le 25 mai 2010

Articles connexes

Catégories :- Dispositif mécanique

- Organe d'un moteur à explosion

- Matériel de plongée

- Compresseur

- Hydromécanique

Wikimedia Foundation. 2010.