- Turbocompresseur

-

Un turbocompresseur est un organe annexe d’un moteur à combustion interne à allumage commandé ou par compression (Diesel), destiné à augmenter la pression des gaz admis, permettant un meilleur remplissage des cylindres en air. Ce type de compresseur est entraîné par une turbine animée par les gaz d'échappement, qui cèdent ainsi une partie de leur énergie cinétique, sans consommer de couple sur l'arbre moteur.

Sommaire

Histoire

Le principe de la suralimentation des moteurs thermiques à combustion interne a été proposé dès les premiers développements de ces moteurs. Louis Renault dépose en 1902 un brevet sur le principe de suralimentation par ventilateur ou compresseur, qu'il utilise en compétition, mais qui n'est pas encore défini comme un turbocompresseur[1].

- Le 13 novembre 1905 le brevet du principe du turbocompresseur est concédé à l’ingénieur suisse Alfred Büchi, par la Deutsches Reischspatent (DRP), et le 16 novembre 1905 un autre pour son application au moteur à explosion[2]. Il s'agissait d'un compresseur centrifuge entraîné cette fois par les gaz d'échappement.

- Une des premières applications a été l'adaptation par l’ingénieur Auguste Rateau du turbocompresseur sur le moteur Renault 12 Fe, un V12 de 320 ch équipant l'avion de reconnaissance Breguet XIV A2 pendant la guerre de 1914-1918[3].

- On a assisté à un gros développement du turbocompresseur lors de la seconde guerre mondiale, où le "turbo" a été vital pour permettre à des avions dotés de moteurs à piston de voler à haute altitude.En effet, l'air devenant rare à partir de 3000~4000m, un simple moteur atmosphérique "cale" s'il n'est pas dotée d'une admission forcée.

Cette technique de suralimentation est très souvent appliquée aux moteurs des automobiles de course. Elle est, en revanche, interdite dans certaines disciplines (Formule 1), après y avoir fait la loi pendant quelques années.

Au XXIe siècle, ce principe est largement répandu sur les moteurs Diesel modernes (JTD et JTDm pour le groupe Fiat, TDI pour le groupe Volkswagen, HDI pour Peugeot-Citroën, CRDI pour Kia, CDTI pour Opel, TDCI pour Ford, DTI puis DCI pour Renault-Nissan) et dans une moindre mesure sur les moteurs à essence (THP pour Peugeot-Citroën, TCE pour Renault-Nissan, TSI pour le groupe volkswagen et MultiAir pour le groupe Fiat).

Ce type de compresseur récupère une partie de l’énergie cinétique et de l'énergie thermique contenues dans les gaz d'échappement, donc de l'enthalpie de ces gaz.

Fonctionnement

Le rendement d'un moteur thermique est en fonction de son rapport volumétrique ; le taux de compression à l'intérieur du cylindre. Plus le rapport volumétrique est élevé, meilleur est le rendement. Et ce avec pour limite le phénomène d'auto-allumage (ou cliquetis), qui, au-delà d'une certaine pression, entraîne une chute des rendements.

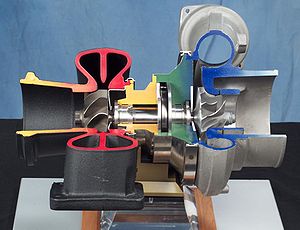

Une turbine placée dans le flux des gaz d’échappement sortant du moteur est entraînée à grande vitesse (partie rouge sur la photo), elle est reliée par un arbre à un compresseur placé dans le conduit d’admission du moteur (partie bleue). Ce compresseur de type centrifuge aspire et comprime l’air ambiant, l’envoie dans les cylindres, en passant éventuellement par un échangeur air/air (intercooler) ou plus rarement air/eau pour le refroidir, pour les deux raisons suivantes :

- la compression échauffe les gaz, et la température de ces gaz est aussi l'un des principaux facteurs entraînant l'auto-allumage.

- un gaz chaud étant moins dense qu'un gaz froid, il contient moins de molécules d'oxygène à un volume identique. On pourra donc brûler moins de carburant et les gains liés au turbo seront moindres.

Le fait d’envoyer l’air comprimé dans les cylindres permet d’améliorer le remplissage de ces derniers, qui sinon se remplissent par dépression, et permet donc d’augmenter sensiblement la quantité du mélange air/carburant. La puissance du moteur s'accroît tout en diminuant sa consommation. On obtient ainsi la même puissance qu'un moteur de cylindrée supérieure, tout en réduisant les pertes mécaniques liées aux grandes cylindrées.

Avantages/Inconvénients

Avantages :

- Un turbocompresseur est plus compact, plus léger, et plus facile à installer qu’un compresseur classique entraîné par l'arbre de sortie moteur.

- Un turbocompresseur se montre très à l'aise dans les hauts régimes du moteur, là où l'efficacité d'un compresseur mécanique se dégrade sensiblement.

- De plus, il exploite l'énergie cinétique des gaz d'échappements (vouée à être dissipée) pour comprimer les gaz d’admission, au lieu de prélever une part de l'énergie du moteur comme le fait un compresseur mécanique.

Inconvénients :

- L'énergie utilisée par le turbocompresseur n'est pas totalement gratuite, car il gêne le passage des gaz d'échappement.

- Il n'est efficace qu'au-delà d'un certain régime moteur, contrairement au compresseur mécanique dont l'efficacité commence dès les plus bas régimes.

- Lors d'un coup d'accélérateur, le turbocompresseur peut manifester un certain « temps de réponse », laps de temps où la quantité de gaz d'échappement ne suffit pas encore à faire tourner la turbine du turbocompresseur au régime idéal. Cet inconvénient est absent des compresseurs mécaniques.

Applications particulières

Le principal problème d'un turbocompresseur étant son -relativement- long temps de mise en action, dû à l'inertie de sa roue de turbine, il existe beaucoup de voitures sportives dotées de moteurs "bi-turbo", équipées d'un turbocompresseur plus petit pour charger l'admission dans les bas régimes, ensuite relayé par le plus gros pour remplir les cylindres, une fois le moteur dans les tours.

La Toyota Supra Mk IV, par exemple, en est un bon exemple.

L'avantage de ce type de montage est la quasi absence de temps de réponse, et l'absence d'à-coups sur la transmission causés par la mise en pression d'un seul gros turbocompresseur, étant assez long à se lancer du fait de son inertie importante.

Au rayon des inconvénients, on peut préciser que ce système prend pas mal de place dans un capot moteur, et qu'il nécessite un entretien poussé pour rester fiable dans le temps.

Précautions d'emploi

Un turbocompresseur est soumis principalement à deux contraintes : la friction de l'axe de turbine, et la température des gaz d'échappement.

Afin de préserver cet élément de l'usure et le refroidir, le turbocompresseur partage avec le moteur le même système de lubrification par huile. Cette caractéristique a pour inconvénient de stopper la lubrification du turbocompresseur lors de l'arrêt du moteur, car la pompe à huile n'est plus entraînée, ce qui à la longue va endommager le dispositif. En effet, l'huile alors présente entre l'axe et le palier de turbine se met à chauffer de manière excessive, car la température dans la turbine peut s'élever à 1000 °C, voire plus. Il se crée alors un résidu néfaste, composé de corps solides très abrasifs qui vont produire un jeu excessif à la longue. De plus la turbine, encore entraînée par son inertie, n'est plus ni lubrifiée ni refroidie, et peut alors casser du fait de contraintes thermiques et mécaniques trop importantes. Cela concerne n'importe quel turbocompresseur, car ils fonctionnent tous selon ces mêmes principes de base.

Par conséquent, il est conseillé de laisser le moteur tourner au ralenti pendant environ une à trois minutes avant de couper le contact, afin que la turbine interne voie sa vitesse de rotation chuter. La lubrification du moteur, donc du turbocompresseur, continue de s'effectuer et de dissiper la chaleur du système. Si cette procédure, si souvent oubliée par le néophyte, ne peut parfois pas être réalisée, ne serait-ce qu'à cause du temps requis pour sa mise en œuvre, un équipement de seconde monte peut être installé par un spécialiste en accessoires automobiles : un turbo timer, qui aura pour charge de stopper le moteur une fois le turbo convenablement refroidi seulement, même si le contact est coupé à la clef.

Certains constructeurs automobiles, dont BMW ou PSA, équipent leurs moteurs d'un système permettant à une pompe à eau électrique de fonctionner, même après l'extinction du moteur. Celle-ci est présente notamment sur la Peugeot 405 T16 (version série) dès 1992, ou plus récemment sur les véhicules équipés du moteur 1.6L PSA/BMW des petites sportives comme la Mini Cooper S, ou la Peugeot 207 RC.

Autre signification

Un turbocompresseur est un compresseur, centrifuge ou axial, entraîné par une turbine alimentée soit par de la vapeur (turbine vapeur), soit par un autre gaz (turbine à gaz), ou soit par la détente d'un gaz (turbine de détente).

Vitesse du turbocompresseur

Un turbocompresseur peut atteindre une vitesse rotative d'environ 250 000 tr/min. Mais son régime moyen se situe entre 100 000 tr/min et 200 000 tr/min. À l'heure actuelle la plus grande vitesse atteinte est de 287 000 tr/min dans une Smart diesel (Informations GARRET).

Articles connexes

Notes et références

- Martin (Joseph) & Wauters (Pierre), Installations thermiques motrices, Chapitre 5, les moteurs à combustion interne, p 189., Presses Universitaires de Louvain, 2009. (ISBN 978-2-87463-161-0)

- Brevets numéro DE204630A et CH35259A, Der Abgasturbolader, Deutsches Patent und Markenamt, Le brevet 204630 en pdf, Le brevet 35259 en pdf

- Hartmann (Gérard), HydroRétro.net, Les Moteurs d'aviation Renault, in Dossiers historiques et techniques, aviation française, 2009. Article pdf

Wikimedia Foundation. 2010.