- Moulage en motte

-

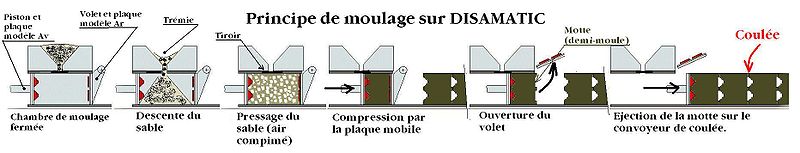

Procédé Disamatic

Le procédé DISAMATIC [1], ou moulage en motte, est une ligne de production automatique rapide utilisée pour la fabrication, en continu, de moules en sable, dit Moulage sable humide, pour la coulée du métal en fusion.

Sommaire

L’invention

En 1957, Vagn Aage Jeppesen - professeur à l’ Université technique du danemark a demandé un brevet pour un dispositif de production de moules en sable pour l’obtention de pièces en métal présentant un plan de joint vertical. En 1960, la société danoise Dansk Industri Syndikat (DISA) a acquis le brevet et a commencé à travailler sur sa mise en œuvre

principe

Le moulage DISAMATIC consiste en la fabrication en continu de moules (en forme de mottes), sur la table de la machine, qui sont poussés, les uns contre les autres, sur un convoyeur. Chaque côté de la motte (moule) représente une face de la pièce à obtenir. Les moules sont faits d’un mélange sable humide appelé « sable à vert », composé de silice (SiO 2), d’argile appelée bentonite et quelques autres additifs.

Cycle

- 1) Le mélange du sable de moulage arrive par le haut de la machine dans la trémie,

- 2) Le tiroir entre la trémie et la chambre s’ouvre pour laisser tomber le sable qui est comprimé par un jet d’air,

- 3) Le tiroir se referme, le piston arrière sur lequel est fixée une plaque modèle vient comprimer le sable contre l’autre plaque modèle fixée sur le volet,

- 4) Une fois la pression atteinte, le volet se lève, le piston continue sa course et pousse la motte hors de la chambre. Cette dernière motte vient en contact avec la précédente et pousse l’ensembles des mottes d’un pas,

- 5) Le piston reprend sa place en arrière de la chambre, le volet se referme et un autre cycle se produit,

- 6) Pendant le laps de temps entre les cycles 5,1,2,3, la coulée s’effectue sur un seul moule,

- 7) En bout du convoyeur, l’action du cycle 4), qui pousse l’ensemble des mottes, le dernier moule (qui a eu le temps de refroidir suffisamment) tombe dans le couloir de décochage

Avantages

- Pas de châssis,

- Automatisation poussée de la machine, un seul opérateur de contrôle qui peut s’occuper de deux unité,

- Consommation réduite de sable, dont l’effet de compression élevée réduit la taille de la motte,

- Pièces produites avec des dimensions très précises,

- Peu de pièces d’usure, peu de pièces mobiles (le tiroir situé entre la trémie et la chambre est l’élément le plus sujet à usure par abrasion, un traitement de surface est nécessaire[2].

- Particulièrement bien adapté à la production de grandes série dans l’industrie automobile, pour la fabrication de pièces qui ne demande pas de noyau (disque de frein simple, chapeaux de palier)

- Cycle de production rapide, jusqu’à 240 moules complets à l’heure,

- Le défaut d’alignement d’un demi-moule ne dépasse pas 0,1 mm,

- Machines dont la gamme permet de produire des mottes de 400x500 à 850x1200,

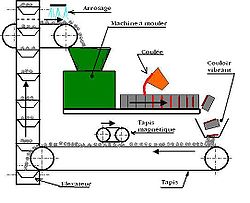

Composition du chantier

Le chantier Disamatic comprend outre la machine même : Sous la machine, un couloir vibrant au point de démoulage pour la récupération des pièces qui partent vers le parachèvement après refroidissement, Le sable est réceptionné par un convoyeur qui passe dans un couloir de refroidissement, Un système magnétique (tapis tournant du type "Overband"), placé au-dessus du convoyeur, récupère les particules métalliques disséminées lors de la coulée et les envoie dans un conteneur, En bout de convoyeur, le sable est remonté par un élévateur mécanique jusqu’au niveau supérieur de la machine, Le sable retombe sur un autre tapis horizontal arrosé par des rampes pour re-humidifier le sable qui retombe ensuite dans la trémie de la machine et recommence un autre cycle.

Références

- ↑ Spain DISA Industries A/S-Herlev Hovedgade 17-DK-2730 Herlev-Denmark

- ↑ A la fonderie Peugeot de Sochaux, le tiroir traité à l’hexa-plasma a tenu plus de 4 mois au lieu d’une semaine

Liens internes

Liens externes

Catégorie : Métallurgie

Wikimedia Foundation. 2010.