- Lost Foam

-

Procédé Lost Foam

En fonderie, le Procédé Lost Foam ou moulage dit PMP (Procédé de moulage par Modèle Perdu) est apparu pour la fabrication des pièces de série dans les années 1980, il consiste à utiliser un modèle en polystyrène expansé qui restera dans le moule et se vaporisera à la coulée. Cette technique s’apparente à la coulée avec moulage en cire perdue.

Sommaire

Domaines de fabrication

- Pièce unique

- Les premières utilisations ont porté sur la réalisation de pièces uniques ou très petites séries dés 1964, de moyens et gros volumes, de conception plus ou moins complexe comme les bâtis de machines outils ou pièces demandant trop de noyaux sable en moulage traditionnel. En 1967, à la fonderie outillage Peugeot, un soubassement de machine de 10,5 tonnes a été coulé avec un modèle en polystyrène.

- Pièces de série

- Très vite, son emploi dans l’industrie automobile, c’est positionné en technique de pointe dés 1988 chez Peugeot pour la fabrication série des pièces brutes de fonderie en fonte et aluminium ; d’abord à Sochaux puis dans les autres fonderies du groupe PSA Peugeot Citroën.

Etapes de fabrication

Le modèle

Pour la fabrication en grandes séries, le modèle est obtenu par moulage d'une "maquette" dans des outillages de type moulage par injection utilisé en plasturgie. Cette maquette représente la pièce définitive à obtenir après coulée, mais en tenant compte du retrait du métal après refroidissement. L’outillage est un moule métallique dans lequel sont injectées des billes de polystyrène à une température de 60 à 120° C sous une pression de quelques bars. Ces modèles pour la fonderie sont d’un polystyrène expansé (PSE), dont les propriétés physiques sont supérieures à celles du polystyrène utilisé dans les emballages.

Assemblage en grappe

Les pièces sont ensuite assemblées en grappe par collage sur un canal de coulée. Cette opération se fait sur une machine automatique pour garantire la bonne géométrie de l ‘ensemble.

Poteyage

Les grappes sont trempées dans un bain de barbotine réfractaire et poreuse pour permettre l’évacuation des gaz dus à la combustion du polystyrène et isolé le métal en fusion du sable de moulage Les pièces sont ensuite séchées avant l’opération de moulage.

Moulage

La grappe est plongée dans un bac, où, un sable très sec et fluide est mis en mouvement par des jets d’air. La fluidité du sable permet à celui-ci d’occuper tous les interstices et cavités du modèle de polystyrène, comme s’il s’agissait d’un liquide. Les vibrations soumises au bac accentuent le remplissage homogène et le tassement du sable sur toute la surface de la pièce. Une masse métallique est généralement placée sur la partie supérieur du sable pour maintenir une certaine pression dans l’ensemble.

Coulée

Le métal en fusion vaporise le polystyrène et prend peu à peu la place de celui-ci. Les gaz produits par la combustion s’échappent sur le dessus du moule et sont enflammés par un brûleur.

Démoulage

Le sable n’étant mélangé à aucun produit, le décochage et le débourrage sont réduit à leur plus simple expression. La grappe tombe sur une table ou un couloir vibrant perforé. Le sable tombe sur un tapis et, après un simple dépoussiérage et refroidissement, est renvoyé sur le chantier de moulage.

Parachèvement

Le parachèvement est simplifié car la pièce présente une peau presque parfaite, le sable du moule n’ayant pas adhéré à la pièce, seul quelques traces d’enduit réfractaire sont à grenailler ou sabler. Le meulage de l’attaque de coulée est souvent la seule opération manuelle à effectuer.

Avantages du procédé

Les avantages par rapport à la coulée par gravité en coquille métallique ou moulage sable sont une meilleure rentabilité, une meilleure qualité, moins de pollution tout en permettant de réaliser des pièces aux formes complexes.

- plus grande liberté de conception de la pièce et très grande précision dimensionnelle,

- le moule d’injection est pratiquement inusable,

- les modèles sont tous identiques et leur légèreté améliore la manutention, le stockage et la logistique,

- les pièces obtenues peuvent avoir des épaisseurs beaucoup plus fines qu’avec le moulage classique,

- la grande précision dimensionnelle permet d’avoir des surépaisseurs d’usinage plus faible,

- opération de parachèvement simplifiée (absence de bavures),

- gain de fabrication de 15% sur le prix de revient.

Exemples de pièces de série

- Disque de frein ventilé

- modèle difficile à réaliser en noyau sable traditionnel à cause de la dispersion dimensionnelle qui, une fois la pièce coulée, occasionne des balourds et une nécessité de rééquilibrage de la pièce une fois usinée. Avec la grande précision des modèles en polystyrène, la pièce coulée présente une répartition des masses parfaite et permet un débourrage facile des alvéoles de refroidissement.

- Carter cylindre

- Pour cette pièce, dont le modèle sable nécessite l’assemblage d’une dizaine de noyaux posé entre deux moules en sable, la difficulté est de maintenir les tolérances dimensionnelles et les épaisseurs des toiles. Avec le modèle polystyrène, l’épaisseur des toiles est constante, les surépaisseurs d’usinage sont minimes ; ce qui permet un gain de poids très appréciable de la matière coulée et de la pièce finie (plusieurs Kg sur un carter cylindre fonte). En fonctionnement, le refroidissement du moteur est plus constant et occasionne moins de contraintes mécaniques.

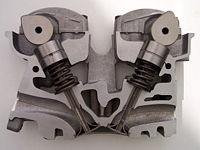

- Culasse de moteur

- Cette pièce, coulée en aluminium, demandait un assemblage de noyaux sable très compliqué. Entre les noyaux des conduits d’admission, des conduits d’échappement, des passages des tiges de soupapes, des passages de l’huile de lubrification de l’arbre à cames, des passages de liquide de refroidissement, des passages des vis de fixation sur le carter cylindre, etc.. le modèle sable était une véritable dentelle, sujet à de nombreux rebuts. Le modèle polystyrène, dont le moule d’injection est certes difficile à réaliser, présente une sécurité dimensionnelle et un respect des toiles entre les différents conduits. De plus, le débourrage et les diverses opérations de parachèvement sont considérablement améliorées.

Liens internes

Catégories : Technique de transformation des métaux | Métallurgie

Wikimedia Foundation. 2010.