- Moulage spécial

-

Procédés spéciaux de moulage

Les procédés spéciaux de moulage sont des techniques qui ne sont pas courantes dans le domaine de la métallurgie, mais utilisés par quelques fonderies de grande production (automobile) ou ce sont des procédés nouveaux au stade des expériences.

Moulage avec inserts

Un insert, souvent métallique, est posé dans le moule avant la coulée du métal et sera solidaire de la pièce finie.

- Le cas le plus connu (des spécialistes) est la bague métallique insérée dans les pistons en aluminium des moteurs à explosion. Celle-ci est déposée, avant coulée, sur le noyau métallique qui forme l’intérieur du piston.

- C’est l’insert métallique (plot de métal plein ou taraudé) qui est noyé dans une pièce coulée dans un métal tendre comme l’aluminium et ses alliages.

Moulage avec refroidisseurs

Le refroidisseur est une pièce métallique posée provisoirement dans le moule au moment de la coulée et qui a pour but de refroidir rapidement le métal à l’endroit du contact et provoquer une trempe locale.

- Dans l’industrie où l’on fabrique les moteurs à explosion, les arbres à cames sont coulés dans des carapaces en sable, obtenues par procédé boîte chaude ou procédé Croning, dans lesquelles on insère (avant coulée) des refroidisseurs métalliques qui ont pour but de refroidir rapidement le métal en fusion à la périphérie de la came et produire une trempe superficielle.

Moulage par centrifugation

Le métal est coulé dans un moule en rotation rapide. Ce moule peut soit être une coquille métallique, soit une coquille sable obtenue, le plus souvent, en moulage en boîte chaude ou par procédé Croning.

- Dans l’industrie où l’on fabrique les moteurs à explosion à chemises humides, celle-ci sont fabriquées par centrifugation sur des chantiers semi-automatique.

- Dans la sidérurgie, on fabrique par centrifugation de gros tuyau en fonte pour les canalisations.

Moulage bimétallique

Les pièces bimétalliques s'obtiennent en coulant successivement deux alliages différents pour obtenir une seule pièce à deux composants. Après coulée du premier alliage, on doit attendre sa solidification pour couler le second et obtenir ainsi la pièce finale. Grâce à la présence des deux alliages, on peut fabriquer des pièces ayant des caractéristiques différentes suivant l'endroit considéré.

Avantages

- Faible quantité de métal coulé par rapport à la masse de la pièce.

- Il n'y a pas de mélange entre les deux métaux qui sont donc rigoureusement indépendants,

- La zone de liaison, réduite à une épaisseur d'environ 1 à 3 mm, garantit une liaison parfaite entre les deux métaux

utilisation

Pièce utilisée et dont la deuxième couche, en cas de contact, doit garantir le bon fonctionnement du mécanisme. C'est le cas des pièces de turbine traîtées avec un revêtement abradable.

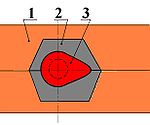

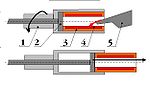

Moulage en coulée continue

La coulée continue est un procédé où l’alliage de cuivre en fusion est alimenté dans un moule en graphite à extrémités ouvertes, dans lequel le métal se solidifie pour produire une barre, un tube ou un profilé quelconque, selon la forme désirée (barres rondes, creuses, plates, rectangulaires, carrés, hexagonaux, etc.)

Avantages

- Comme il s’agit d’un procédé de coulée alimenté par gravité et circulé par le fond, la poussière et les scories ne peuvent se mélanger à la coulée.

- L’abaissement de la température de coulée, donc du moule, permet d’obtenir un produit homogène, à grains fins et très denses, tout en ayant un rendement de productivité élevée.

- Idéale pour la fabrication de bagues et coussinets en bronze à des côtes précises et très bonnes qualités mécaniques.

Moulage en empreinte souple

L'apparition de moules souples (primitivement en gélatine, caoutchouc, latex, élastomère et aujourd'hui surtout en silicone) permet une simplification notable dans la conception des moules, ainsi que l'obtention directe de formes qui auraient nécessité un usinage après moulage avec un moule rigide (formes en contre-dépouille en particulier). Technique très utilisée dans le domaine de la fonderie d'art.

Moulage par congélation

Ce procédé consiste à lier les grains de sable par de la glace. Le matériau de moulage est constitué essentiellement par du sable siliceux (4 %), de bentonite et en d'eau (4 à 6 % ). La congélation de l'eau est obtenue par injection d'azote ou de C02 liquides sur les surfaces de l'empreinte après démoulage.

inconvénients

La cohésion peu élevée, un démoulage relativement délicat et une précision dimensionnelle pas très bonne, limitent ce procédé à des moulages de formes simples, légère de relief peu prononcé.

Moulage par forgeage liquide

Le forgeage liquide s'applique aux alliages légers en moules métalliques par:

- Un remplissage très lent de l'empreinte

- Une solidification sous une pression très élevée (100 MPa et jusqu'à 150 MPa), qui confère aux pièces fabriquées de très bonnes caractéristiques mécaniques grâce à une structure très fine et à l'absence de porosités et permettra également de réaliser des composites à matrice métallique renforcée de fibres céramiques.

II existe deux variantes:

-

- Le squeeze-casting indirect, qui utilise des moules semblables à ceux de la fonderie sous-pression; le remplissage de l'empreinte se fait vitesse lente et solidifié sous très forte pression (1500 bars). Ce procédé est un peu plus développé en Asie.

-

- Le squeeze-casting direct, ou forgeage liquide, qui utilise des outillages semblables à des matrices de forge; le métal liquide est dosé au préalable, puis versé directement dans la matrice. Une pression très élevée est ensuite appliquée par le poinçon supérieur sur toute la surface libre du métal pendant la durée de la solidification et du refroidissement.

la thixocoulée (et Rhéocoulée)

Pour laquelle l'alliage d'aluminium est injecté à l'état pâteux (et non plus à l'état liquide). Ce procédé, onéreux est encore peu répandu, mais est en évolution permanente. La thixocoulée [1], initiée au M.I.T. (Flemming/1970) consiste à partir de barres présentant une structure thixotrope. Ces barres sont coupées en billettes par le fondeur et réchauffées par induction sur carrousel multiposte ou sur système mono-poste en parallèle. Le surcoût matière est de 20% environ sur la matière. Récemment, plusieurs fournisseurs (SEED de Alcan, NRC de UBE, IDRA --> Ishinuma, Cooling slope, ...) ont développés des systèmes (dit de Rhéocoulée) permettant au fondeur de fabriquer directement de la matière thixotrope à partir d'alliage Al Si7Mg conventionnel liquide. La rhéocoulée remplace la thixocoulée.

le thixomolding

Pour les alliages de magnésium, le thixomolding (société Thixomat) a développé une technologie d'injection du magnésium (par une vis) à l'état pâteux. Ces machines sont commercialisées par les fournisseurs Husky (USA/Europe) et JSW (Japon). La vente est conditionnée par le versement de royalties (par machine). Près de 300 machines seraient en activité en Asie (Jap).

les mousses d'aluminium et d'acier

Ces mousses métalliques obtenues par fonderie sont des matériaux poreux en aluminium ou en acier. D'autres matériaux peuvent être réalisées (cuivreux, ...). Ils ont pour principales fonctions innovantes l'absorption d'énergie (crash box) ou de bruit, l'échange de chaleur... Plusieurs types de mousses existent, à structure ouverte ou fermée et stochastique ou ordonnés. Ces mousses peuvent en particulier être obtenues par voie de fonderie. Cette technologie est mise en œuvre par le Centre Technique des Industries de la Fonderie (C.T.I.F.) qui a déposé plusieurs brevets.

Voir aussi

Liens internes

Catégories : Techniques et sciences appliquées | Métallurgie | Sable

Wikimedia Foundation. 2010.