- Mesure de dureté

-

Dureté (matériau)

À la différence des minéraux dont la dureté est caractérisée par rayage (cf. Échelle de Mohs), on utilise généralement des essais de rebondissement ou de pénétration pour caractériser la dureté des métaux et des polymères.

Ces essais ont l'avantage d'être plus simples à réaliser et de donner des résultats reproductibles.

Sommaire

Mesure de dureté par rebondissement

Cet essai est principalement utilisé pour tester la dureté des caoutchoucs et des élastomères. Pour cela on laisse chuter bien verticalement et d'une hauteur fixe une petite masse d'acier terminée par un diamant arrondi. La masse est guidée dans sa chute par un tube lisse. La dureté est évaluée ensuite d'après la hauteur du rebond.

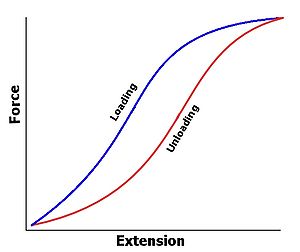

Cet essai mesure l'énergie de déformation élastique absorbée par les matériaux. Pour bien comprendre cela il faut observer les courbes de traction d'un élastomère avec cycle de charge et de décharge dans le domaine élastique. On remarque donc que dans le cas des élastomères, la charge et la décharge élastique n'empruntent pas le même chemin comme cela peut être le cas avec un matériau cristallin.

Dans un plan « contrainte - déformation », la surface sous la courbe a la dimension d'une énergie. L'aire sous la courbe de traction élastique correspond donc à l'énergie élastique absorbée par le matériau. L'aire sous la courbe de décharge correspond à l'énergie restituée par le matériau. La différence des deux surfaces correspond à l'énergie mécanique dégradée par le matériau. Un matériau « caoutchouteux » ne rend donc pas toute l'énergie absorbée, c'est d'ailleurs pour cela qu'il est si souvent utilisé pour amortir les vibrations.

Plus l'élastomère sera dur, plus il se comportera comme un matériau ordinaire de type cristallin. Plus l'élastomère sera mou, plus il absorbera d'énergie élastique[réf. nécessaire]. On remarque donc ici la différence de signification des mots « dur » et « mou » entre polymères et cristallins.

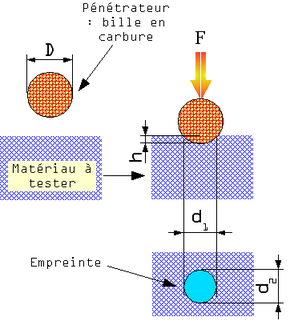

Il existe aussi une variante de cet essai pour les alliages métalliques. Le mode opératoire reste identique mais l'interprétation est différente. Il s'agit dans ce cas de mesurer l'énergie de déformation plastique absorbée par le matériau. Si le choc est parfaitement élastique (pas de déformation plastique, pièce à tester très dure), la pointe rebondit théoriquement jusqu'à sa hauteur de lâcher (en négligeant les frottements) ; on peut relier la différence de hauteur h à l'énergie cinétique ΔEc absorbée lors du choc :où m est la masse lâchée et g est l'accélération de la gravité. Dans le cas d'un objet extrêmement mou, la pointe s'enfonce et ne rebondit pas. Les appareils sont en principe étalonnés pour obtenir une dureté de 100 pour un acier trempé à 0,9 % de carbone et d'environ 35 pour les aciers doux.

Notons cependant que les résultats d'un essai effectué au moyen d'un duromètre Shore dépendent beaucoup de l'état de surface de la pièce testée. L'appareil, si possible équipé de larges poignées pour une pression d'application constante, doit être tenu de manière bien verticale pour éviter d'avoir des frottements qui fausseraient la mesure. Enfin, pour garantir des mesures reproductibles, la masse de la pièce à mesurer doit être beaucoup plus importante que la masse du pénétrateur.Mesures de dureté par pénétration intense

Il s'agit des essais les plus couramment pratiqués. Le principe est toujours identique : un pénétrateur indéformable laisse une empreinte dans le matériau à tester. On mesure les dimensions de l'empreinte et on en déduit la dureté.

Dans une première approche, on peut relier de manière assez simple la limite d'élasticité Re avec la surface de l'empreinte : plus l'objet pénétrant s'enfonce, plus la surface S de pression s'agrandit, donc la force F étant constante, plus la contrainte diminue. Lorsque la contrainte n'est plus suffisante pour déformer plastiquement le solide à tester, l'objet pénétrant s'arrête, et on a donc :

Les valeurs de dureté obtenues grâce aux différents protocoles et dispositifs d'essais indiqués ci-dessous sont cette limite d'élasticité Re mais les résultats ne sont pas identiques car ces calculs simplifiés prennent en compte la surface de la projection de l'empreinte (comme un disque ou un carré) au lieu de prendre en compte la vraie surface de l'empreinte (comme la surface de la calotte sphérique ou des facettes de l'empreinte pyramidale). Un essai Brinell et un essai Vickers sur la même éprouvette ne donnent pas la même valeur en résultat, mais en ramenant par le calcul la valeur de la force à la vraie surface de l'empreinte (respectivement un calotte sphérique ou une pyramide), on tombe dans les deux cas sur la même valeur qui est la valeur « de pression » du matériau solide.

Elles ne prennent pas en compte l'écrouissage qui est différent pour chaque type d'essai.

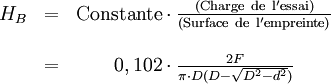

Essai de dureté Brinell

Principe

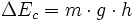

L'essai consiste à faire pénétrer en appliquant une force F un pénétrateur ayant une forme de bille dans un métal afin d'en déduire la dureté de ce matériau.

- HB : dureté Brinell

- D : diamètre du pénétrateur (mm)

- d1 et d2 : mesure de l'empreinte réalisée à 90° (mm)

- h : profondeur (mm)

- F : charge d'essai (N)

- g : accélération de la pesanteur

avec

Le pénétrateur Roger

- Matière : généralement du carbure poli

- Dimension : diamètre D

Le matériau à tester

La surface doit être plane et nettoyée (sans lubrifiant, oxyde ou calamine). Il est nécessaire d'avoir une épaisseur suffisante afin que la pénétration de la bille ne déforme pas le matériau. Dans le cas contraire, la mesure ne serait pas fiable. Il faut une épaisseur d'au moins huit fois la profondeur h de l'empreinte.

Mode opératoire

Placer le pénétrateur en contact avec la surface du matériau. Appliquer la force. Maintenir cette charge pendant 10 à 15 secondes.

Mesurer sur l'empreinte deux diamètres à 90° l'un de l'autre. La mesure est effectuée à l'aide d'un dispositif grossissant et d'une règle graduée tenant compte du facteur de grossissement.

Normes

- Normes européennes (EN) et internationales (ISO) :

- EN ISO 6506-1 : Matériaux métalliques - Essai de dureté Brinell - Partie 1 : Méthode d'essai

- EN ISO 6506-2 : Matériaux métalliques - Essai de dureté Brinell - Partie 2 : Vérification et étalonnage des machines d'essai

- EN ISO 6506-3 : Matériaux métalliques - Essai de dureté Brinell - Partie 3 : Étalonnage des blocs de référence

- Norme américaine (ASTM) :

- ASTM E10 : Standard method for Brinell hardness of metallic materials

Essai de dureté Meyer

Le pénétrateur est identique au pénétrateur de la dureté Brinell. D'une manière plus générale, on utilise le même duromètre que celui utilisé pour la dureté Brinell.

La mesure est effectuée avec les mêmes principes que la dureté Brinell. Les valeurs de dureté Meyer sont calculées avec la formule suivante :

avec

Essai de dureté Vickers

Principe

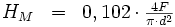

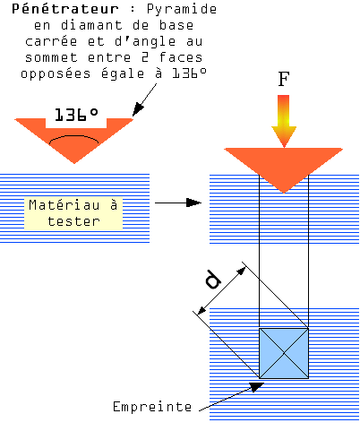

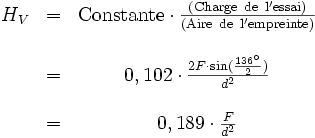

La mesure de dureté Vickers se fait avec une pointe pyramidale normalisée en diamant de base carrée et d'angle au sommet entre faces égal à 136°. L'empreinte a donc la forme d'un carré ; on mesure les deux diagonales d1 et d2 de ce carré à l'aide d'un appareil optique. On obtient la valeur d en effectuant la moyenne de d1 et d2. C'est d qui sera utilisé pour le calcul de la dureté. La force et la durée de l'appui sont également normalisées.

-

- HV : dureté Vickers

- d1 et d2 : mesure de l'empreinte réalisée à 90° (2 diagonales du carré de l'empreinte) (mm)

- F : charge d'essai (N)

- g : accélération de la pesanteur

avec

Le degré de dureté, noté Hv, est ensuite lu sur un abaque (une table) ; il y a un abaque par force d'appui.

Normes

- Internationale (ISO) et européenne (EN) :

- EN ISO 6507-1 : Matériaux métalliques - Essai de dureté Vickers - Partie 1 : méthode d'essai

- Américaines (ASTM) :

- Métaux :

- E92 : Standard Test Method for Vickers Hardness of Metallic Materials

- Céramiques :

- C1327 : Standard Test Method for VICKERS Indentation Hardness of Advanced Ceramics

- Métaux :

Essai de dureté Rockwell

Principe

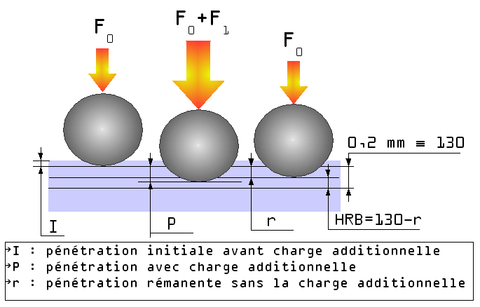

Les essais de dureté Rockwell sont des essais de pénétration. Il existe en fait plusieurs types de pénétrateurs qui sont constitués d'un cône en diamant ou d'une bille en acier trempé polie. Pour obtenir une valeur de dureté Rockwell, on mesure une pénétration rémanente du pénétrateur sur lequel on applique une faible charge.

L'essai se déroule en trois phases :

- application sur le pénétrateur d'une charge initiale F0= 98 N (soit 10 kgf). Le pénétrateur s'enfonce d'une profondeur initiale I. Cette profondeur étant l'origine qui sera utilisée pour mesure la dureté Rockwell ;

- application d'une force supplémentaire F1. Le pénétrateur s'enfonce d'une profondeur de P ;

- relâchement de la force F1 et lecture de l'indicateur d'enfoncement.

La valeur de r étant l'enfoncement rémanent obtenu en appliquant puis en relâchant la force F1.

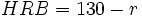

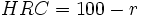

La valeur de dureté est alors donnée par la formule suivante :

-

- Échelle B, E et F

-

- Échelle C

Une unité de dureté Rockwell correspondant à une pénétration de 0,002 mm.

Les différentes échelles

Échelle Symbole Pénétrateur Valeur de la force totale F0 + F1 (N) Application A HRA Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm 588,6 Carbure, acier et en épaisseur mince B HRB Bille d'acier de 1,588 mm (1/16 de pouce) de diamètre 981 Alliage de cuivre, acier doux, alliage d'aluminium

Matériaux ayant une résistance à la rupture comprise entre 340 et 1 000 MPaC HRC Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm 1 471,5 Acier, fonte, titane

Matériau ayant une dureté résistance à la rupture supérieure à 1 000 MPa

D HRD Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm 981 E HRE Bille d'acier de 3,175 mm (1/8 pouce) de diamètre 981 Fonte, alliage d'aluminium et de fonte F HRF Bille d'acier de 1,588 mm de diamètre 588,6 Alliage de cuivre recuit, fine tôle de métal. G HRG Bille d'acier de 1,588 mm de diamètre 1 471,5 Cupro-nickel, alliage cuivre-nickel-zinc

Les deux échelles les plus utilisées sont les échelles B et C.Dureté Rockwell superficielle

Ces échelles sont utilisées pour des produits très minces et pour la mesure de dureté de revêtements.

Les deux échelles utilisées sont l'échelle N (cône de diamant) et T (bille en acier). Dans les deux cas, la charge initiale (F0) est de 29,4 N. Chaque échelle peut être utilisée en utilisant une charge totale de 147 N, 294 N ou 441 N. On notera qu'il existe également des échelles W (bille de diamètre 3,175 mm), X (bille de diamètre 6,350) et Y (bille de diamètre 12,70 mm).

Dans ce cas, une unité de dureté Rockwell correspond à un enfoncement de 0,001 mm.

Pour les échelles N et T, la dureté est donnée par la formule :

Échelle Symbole Pénétrateur Valeur de la force totale F0 + F1 (N) N HR15N Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm 15 N HR30N Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm 30 N HR45N Cône de diamant de section circulaire à pointe arrondie sphérique de 0,2 mm 45 T HR15T Bille d'acier de 1,588 mm de diamètre 15 T HR30T Bille d'acier de 1,588 mm de diamètre 30 T HR45T Bille d'acier de 1,588 mm de diamètre 45 T HR15Y Bille d'acier de 12,7 mm de diamètre, utilisée principalement pour les revêtements de type abradables 147 Normes

- Internationales (ISO) et européennes (EN) :

- EN ISO 2039-2 : Plastiques - Détermination de la dureté - Partie 2 : dureté Rockwell

- EN ISO 6508-1 : Matériaux métalliques : essai de dureté Rockwell - Partie 1 : méthode d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

- Américaine :

- ASTM E18 : Standard methods for rockwell hardness and rockwell superficial hardness of metallic materials

Comparaison entre les méthodes par pénétration

Type d'essai Préparation de la pièce Utilisation principale Commentaire Brinell La surface de la pièce ne nécessite pas une préparation extrêmement soignée (tournage ou meulage). En atelier La méthode ayant la mise en œuvre la plus facile des trois méthodes. Rockwell Bonne préparation de surface (au papier de verre OO par exemple). La présence de rayures donne des valeurs sous estimées. En atelier L'essai est simple et rapide. Convient bien pour des duretés plus élevées (supérieures à 400 Brinell). Elle est plutôt utilisée pour les petites pièces (il est nécessaire que la pièce soit parfaitement stable).

La dureté Rockwell présente l'inconvénient d'avoir une dispersion relativement importante.Vickers État de surface très soigné (on obtient de petites empreintes, la présence d'irrégularité gène la lecture). En laboratoire C'est un essai assez polyvalent qui convient aux matériaux tendres ou très durs.

Il est utilisé généralement pour des pièces de petites dimensions. La lecture des longueurs de diagonale est généralement lente.

Mesures de microdureté

Faits sous très faible charge, les essais de microdureté permettent des mesures très localisées (sur environ 100 µm2). À l'aide d'un microduromètre, on peut par exemple déterminer la dureté d'une phase donnée dans un échantillon polyphasé ou celle d'un échantillon très fragile et mince.

Voir aussi

Articles connexes

Liens externes

- Portail de la physique

Catégories : Science des matériaux | Métallurgie | Polymère | Essai mécanique

Wikimedia Foundation. 2010.