- Injection des polymeres

-

Injection des polymères

L'injection des polymères permet d'obtenir en une seule opération des pièces finies, de formes complexes, dans une gamme de poids de quelques grammes à plusieurs kilogrammes.

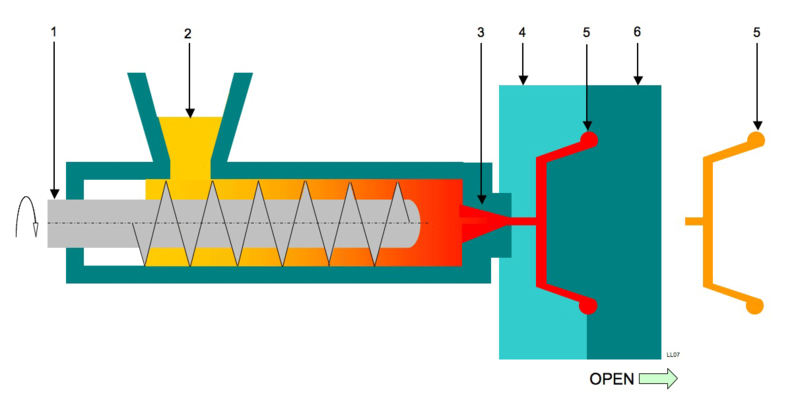

Principe de l'injection

- Vis d'injection contrôlée par la presse

- Trémie d'alimentation

- Buse d'injection

- Partie fixe du moule

- Empreinte/pièce

- Partie Mobile du moule

1+2+3 = Cylindre de plastification

Les fonctions du système de plastification et d'injection consistent à fondre la matière plastique et à l'injecter dans le moule.

La presse est là pour contrôler la vitesse et la pression d'injection de la matière dans le moule.

Contrairement au moulage de pièces métalliques, le temps de cycle pour fabriquer une pièce en injection, dépasse rarement la minute, de plus le moule est constamment régulé par un circuit de refroidissement.

- Tout d'abord, l'empreinte du moule est remplie en moins d'une seconde pour les petites pièces (touches de téléphones portables, presse étoupe...) et en quelques secondes pour les pièces de plus gros volumes (dossier de chaise, pare-choc de voiture, pièces de carrosserie...).

- Ensuite vient la phase de maintien ou de compactage durant laquelle la presse met l'empreinte sous pression en injectant plus de matières afin de combler le retrait du plastique.

- Pour finir, la phase de refroidissement qui termine de geler la matière pour que la pièce puisse être éjectée.

L'outillage

L'outillage ou moule, est en général constitué d'une partie fixe fixé sur la presse, d'une partie mobile qui va se déplacer pour pouvoir libérer la pièce une fois refroidie et d'un système d'éjection chargé de pousser la pièce en dehors du moule.

Un moule, doit remplir plusieurs fonctions :

- fonction mise en forme

- fonction alimentation

- fonction régulation

- refroidessement de la pièce

- fonction éjection

Fonction mise en forme ou empreinte

Fonction alimentation

Principe

La fonction alimentation a pour but de tranférer la matière plastifiée du fourreau de la presse, vers l'empreinte du moule. Au cours de ce cheminement, la matière est soumise à différentes contraintes en passant par :

- La buse d'injection,

- Le reçu de buse du moule

- Les canaux d'alimentations

- Les points d'injection

- Les formes de la pièces

Les différents canaux d'alimentation

Il existe deux grands types de canaux d'alimentation :

- Les canaux d'alimentations standards : Ils sont placés directement dans la plaque du moule et doivent être démoulés comme la pièce après chaque injection. La matière utilisée pour les canaux à chaque injection est perdue.

- Alimentation sans déchets ou canaux chauds : Ils doivent conduire la matière moulée dans l'empreinte sans déperdition de chaleur. Ils sont chauffés séparément de l'outillage (entre 180°C et 300°C suivant la matière injectée). Techniquement il faut donc isoler le canal du reste de l'outillage dont la température est nettement inférieure. La matière du canal n'est pas perdue.

Fonction régulation

Fonction éjection

La plupart des pièces réalisées par injection plastique resteraient dans le moule après son ouverture et ne seraient pas évacuées sous l'effet de la gravité seule si aucun système d'éjection n'existait.

Plusieurs systèmes ont donc été conçus afin d'aider l'extraction de la pièce à l'ouverture du moule :

Les éjecteurs

Les éjecteurs sont des barres métalliques cylindriques pleines (parfois creuses) qui, lors de l'ouverture du moule, viennent pousser la pièce plastique pour l'extraire du moule. Il s'agit de la technique d'éjection la plus utilisée car elle peut s'appliquer à quasiment toutes les pièces plastiques. Les traces des éjecteurs sont souvent visibles sur la pièce et sont considérées comme "inesthétiques". Les concepteurs de pièces injectées s'arrangent alors pour que ces traces d'éjecteurs se situent sur la partie cachée de la pièce plastique lors de son utilisation.

Les plaques dévétisseuses

La fonction de la plaque dévétisseuse est la même que celle des éjecteurs. Il s'agit d'une plaque qui va venir pousser sur les bords d'une pièce. Ces bords doivent donc se situer dans un même plan. L'avantage principal d'une plaque dévétisseuse est le fait qu'aucune marque n'est réellement visible sur la pièce finie.

Écoulement de la matière dans le moule

Conception des pièces injectées

Voir aussi C.A.O.

La conception de pièces injectées est un métier qui consiste à adapter une pièce afin de faciliter sa fabrication par injection plastique. "L'art" de concevoir une pièce injectée consiste à concevoir une pièce respectant toutes les contraintes exigées par la technique d'injection, tout en respectant le cahier des charges.

Les contraintes de conception

Des règles de conception pour les pièces injectées ont été définies grâce à l'expérience industrielle dans le domaine soit :l'éjection de l'air poussé par le plastique pendant l'injection,la diffusion égale du plastique dans le moule,la position des poussoirs qui éjecte la ou les pièce(s) finis, les pièces mobiles dans le moule, etc.

Les dépouilles

Afin de faciliter l'extraction de la pièce à l'ouverture du moule, ou afin de ne pas arracher de la matière lors de l'extraction de la pièce, aucune face de la pièce injectée ne doit être strictement perpendiculaire au plan de joint du moule (autrement dit, aucune face ne doit être strictement parallèle à la direction d'ouverture du moule). Si ce n'est pas le cas, on dit de cette face qu'elle n'est pas dépouillée. Exceptionnellement, et pour des raisons fonctionnelles, des exceptions peuvent survenir et certaines faces peuvent ne pas être dépouillées. La surface de ses faces doit alors être la plus petite possible.

Afin de pouvoir démouler la pièce, aucune face ne doit comporter de dépouille négative. Une dépouille positive minimum est souvent citée, valant 2°.

Lors de dépouille négative, on parle alors de contre-dépouille. Celles-ci ont besoin d'un système adapté pour pouvoir permettre l'éjection de la pièce (cale-montante ou tiroir).

Les épaisseurs fines

Pour éviter de nombreux défauts, il est conseillé d'avoir des épaisseurs régulières. Cela permet une bonne homogénéité de la matière et limite la présence de retassures.

De plus en injectant des pièces d'épaiseurs fines, il est possible de se dispensé d'astuces telles que les masselottes qui sont difficiles à gérer (taille, position, éfficacité... )

Le nervurage

Comme nous l'avons vu précédemment, il est conseillé d'avoir de fines épaisseurs de pièces. Malheureusement, dans certain cas, les pièces moulées subissent des contraintes importantes pouvant entrainer leurs ruptures.

Pour palier à ce problème, il faut renforcé la pièce tout en gardant de faibles épaisseurs. Le seul moyen à notre disposition est de mettre des nervures (généralement un triagle rectangle isocèle d'épaisseur de la pièce).

La forme des nervures ne gène pas le moulage et démoulage (angle de dépouille) et la pièce est renforcée

Défauts des pièces injectées

Ci-dessous les défauts des thermoplastiques injectés

Retassures

Description :

Les retassures sont dans leur grosse majorité des défauts de surface caractérisés par un affaissement de la matière, parmi elles:

- les retassures localisées : au voisinage de zones avec fortes variations d’épaisseurs (nervures)

- les retassures en osselets : le retrait de matière s’effectue sur une grande surface, de façon à se décoller de la paroi par pellicules (sauf sur les bords)

Mécanismes de formation :

Après le remplissage de l’empreinte, la matière chaude se rétracte (de 0,3 à 3%). La pression de maintien appliquée pour compenser ce retrait ne joue pas son rôle.

Causes possibles:

- la pression de maintien est insuffisante, ce qui rend possible un retrait de la matière

- la pression d’injection est insuffisante, ce qui rend difficile le remplissage et rend ineffectif le maintien

- le matière est déjà solidifiée au niveau du seuil ce qui entraine des difficultés pour le maintien

- les paramètres choisis accentuent le retrait

Actions correctives :

- renforcer la pression de maintien

- augmenter la vitesse d’injection et la T° de la matière pour faciliter le remplissage.

- améliorer la conception du moule (éviter les variations d’épaisseurs des pièces, placement du seuil d’injection)

- augmenter la T° du moule et diminuer la T° de la matière (homogène)

Jet libre

Mécanismes de formation :

La matière sort du seuil d’injection à la façon d’un jet d’eau à la sortie d’un tuyau d’arrosage. Le remplissage de l’empreinte se fait en mode turbulent, avec une décompression brutale en sortie de seuil.

Causes possibles:

- mauvaise conception du moule : seuil d’injection mal positionné (ou mal dimensionné)

- matière trop visqueuse

- pression au niveau de seuil trop importante

Actions correctives :

- améliorer la conception du moule ( augmenter la section du seuil)

- augmenter la T° de la matière

- injection lente au début, puis plus rapide

Défauts en ligne de soudure

Description :

- ligne de soudure marquée

- mauvaise résistance mécanique des lignes de soudure

- stries de couleur

- forte retassure le long de la ligne de soudure

Mécanismes de formation :

- apparaît en fin de remplissage, la surpression dépasse le pression de maintien

- la jonction est facilement cassable

- dégradation de la coloration due à la T°

Causes possibles :

- mauvaise pression d’injection

- température trop basse de la matière injectée

- dégradation de la matière due à une surchauffe

Actions correctives :

- augmenter la température de la matière

- augmenter la vitesse d’injection

- augmenter la température du moule

- diminuer les trajet d’écoulement de la matière

Cernes et sillons

Description:

- les cernes, ou effet fleur sont des sillons concentriques mats autour du seuil d’injection.

- les sillons, ou effets slick-slip sont concentriques et plus ou moins creusés autour du seuil d’injection, ou dans les zones de faible épaisseur.

Mécanisme de formation:

Le flux de matière pulse dans le moule, car il avance trop lentement. Le défaut est en général plus courant dans les matières amorphes, plus visqueuses à chaud.

Causes possibles :

- mauvaise introduction de la matière injectée

- mauvaise T° matière

- mauvaise conception du moule

Actions correctives

- augmenter les vitesses d’injection

- adapter les flux de matière (remplissage régulier)

- augmenter la température de la matière

- augmenter la température de l’outillage

- augmenter l’épaisseur des pièces

Entrainement d’air

Causes possible:

L’air inclus peut provenir :

- d’une mauvaise plastification lors du dosage

- d’une mauvaise conception du moule ( aspérités, rayures, renforcements…)

Action correctives :

- vérifier la qualité de la vis, choisir une unité de plastification adapté au volume de la matière

- augmenter la contrepression de la vis lors du dosage (freiner le recul de la vis)

- limiter la phase de décompression de la matière apres dosage (diminuer la course de décompression)

- améliorer la conception du moule permettant l’évacuation de l’air

- Utiliser un équipement de "sous-vide / vacuum" afin d'extrair l'air / gaz présents dans le moule avant l'injection.

Sous-dosage – sur-dosage

Description des défauts engendrés et mécanisme de formation :

- en cas de sous-dosage le pièce obtenue est imcomplète

- pour un sur-dosage, l’excès de matière se traduira par des bavures (pouvant boucher jusqu’au éjecteurs), un surcompactage (contraintes internes, cassures, déformations.

Causes possibles:

- quantité de matière injectée insuffisante ou trop importante

Action correctives:

- diminuer ou augmenter le dosage de matière

Bulles – effets fontaine

Mécanisme de formation:

Surtout pour les pièces de forte épaisseur, le remplissage se fait par couches successives. Le matière solidifiée en dernier se trouve à cœur, donc il peut y avoir formation de bulles (et être assimilées à des retassures)

Action correctives:

- diminuer la vitesse d’injection

Commutation précoce – commutation tardive

Description de défauts engendrés par une commutation trop précoce :

Il existe une série de défauts déjà traités:

- pièce incomplète

- présence de contraintes internes ( cassures, déformations)

- mauvaises lignes de soudure

- écaillage (matière déjà refroidi déplacée par de la matière chaude) alternance de zones mate et zones brillantes.

- taches mates (matière déjà refroidi déplacée par de la matière chaude) zone satinée/mate

- défauts de cristallisation en forme de doigt (alternance de zones de refroidissement lente et rapide du à une différence de cristallinité) accentué par un maintien trop faible et une température du moule trop élevée.

Actions correctives:

- déplacer le point de commutation (passage de la phase injection à la phase maintien)

Conséquence d’une commutation décalée

Une commutation tardive est assimilée à un surdosage. En cas de commutation précoce, on réalise un sous dosage compensé par la pression de maintien. Mais la matière plus refroidie sera moins homogène.

Défauts dimensionnels

Actions correctives:

Pour des précisions dimensionnelles fines (micron), il faut:

- une régulation en T° précise du moule

- un moule très rigide

- éviter les contraintes internes

- une bonne prévision du retrait

- surface de l’empreinte de grande qualité (rayure, corrosion, abrasion…°

Matière humide avant transformation

Description:

Selon la qualité d’humidité, le défaut à plusieurs aspects :

- givrage ( microbulles forment des strie blanches en touffes)

- taches blanches (imperfection de surface ressemblant à de la moisissure)

- petites bulles ( bulles dans la matière, aspect mousseux)

Mécanisme de formation:

L’humidité se transforme en vapeur d’eau lors du chauffage et s’évacues sous forme de bulles de gaz

Causes possibles:

La matière transformée à absorbé l’humidité

Actions correctives: Etuver la matière avant transformation

Incorporation d’éléments étranger – mauvais mélange

Description des défauts:

- délamination (perte de lamelles) ou exfolions (pellicules)

- marbrures mauvaise homogénéisation des couleurs)

- présence de corps métalliques : signe d’une détérioration de la vis/outillages.

Causes possibles:

- alimentation matière polluée (poussière, métal)

- outillage dégradé

- mauvaise plastification

Actions correctives :

- incorporer une grille magnétique à la trémie

- éviter les mélanges

- adapter les paramètres de plastification à la matière

Combustion ou effet diesel - carbonisation

Description

- apparition de zones brûlées (aux extrémités)

- coup de feu

- strie de surchauffe

- cratères (piqures, pustules)

- écarts de couleur

- dégradation des propriétés mécaniques

Causes possibles Des bulles de gaz sont comprimées et s’enflamment sous l’effet de la T° (principe moteur Diesel).

Action correctives

- améliorer la conception du moule

- optimiser les paramètres (baisser T° et pression)

- température matière trop haute

- ajouter des évents sur le moule

- Utilisation d'un équipement de "sous-vide / vacuum" ; en ôtant l'air / gaz présents dans le moule, on diminue considérablement le risque de "brûlures"

Problèmes de démoulage

Marquage des éjecteurs

- déformations

Causes possibles :

- matière trop chaude lors de l’éjection

- pression interne trop élevée

- mauvaise taille/disposition des éjecteurs

Actions correctives :

- augmenter le temps de refroidissement

- adapter le profil des vitesses d’injection

- adapter la vitesse des éjecteurs

- baisser la T° du moule

La pièce reste coincée dans le moule – dégradation mécanique de la pièce

Description:

Dégradations irréversibles

- cassures

- rainures

- fissures

Causes possibles / correction:

- pression interne trop élevée

- la pièce reste coincée sur ses parois externes : l’éjection est trop précoce

- la pièce reste coincée sur ses parois internes : l’éjection est trop tardive

Tirage de fil

Description:

Un long fil de matière sort de la buse jusque vers la carotte, ce qui gêne l’éjection ( la carotte reste accrochée).

Causes possibles / correction:

La matière restée dans la buse au moment de démoulage est trop chaude ou trop comprimée

L'injection gaz

Ce procédé permet d'obtenir des pièces "creuses", en injectant du gaz (le plus souvent de l'O2 pur ou de l'azote) dans la cavité après avoir injecté le polymère, créant ainsi une bulle dans la pièce.

Il existe 3 grands principe d'injection gaz :

- l'injection partielle

- l'injection avec masselotte

- la rétro-injection

Ce procédé est utilisé pour obtenir des corps creux. Il est généralement utilisé pour éviter localement des retassures, dues à une trop forte épaisseur de matière.

A noter qu'il existe également un principe d'injection "eau".

Dans ce cas, c'est un fluide qui est injecté dans l'outillage et qui va se frayer un passage au milieu du polymère. Ce procédé est utilisé pour réaliser des tuyaux coudés par exemple, sans nécessiter de noyaux mobiles dans l'outillage. Le moule s'en voit fortement simplifié.

Les avantages de cette technique sont :

- réduction du temps de cycle (un circuit de refroidissement passe directement dans la pièce).

- coût d'outillage réduit

Les inconvénients :

- Nécessite investissement non négligeable pour le traitement d'eau, et sa récupération en "sortie" de moule.

- Les épaisseurs de pièce ainsi que la forme exacte du canal "creusé" par l'eau ne sont pas 100% sous contrôle.

Voir aussi

Article connexe

Lien externe

Bibliographie

- Portail de la plasturgie

Catégories : Science des matériaux | Plasturgie

Wikimedia Foundation. 2010.