- Fibre De Verre

-

Fibre de verre

La fibre de verre est un filament de verre extrêmement fin. Par extension, les matériaux composites renforcés de cette fibre (généralement associés à polymères) sont aussi appelé fibre de verre.

Sommaire

Introduction

La fibre de verre est, historiquement, plus ancienne que la fibre optique de 30 ans. Elle fut en effet brevetée en 1930, contre les années 60 pour la fibre optique. Ce n'est toutefois que récemment qu'elle a révolutionné l'industrie verrière, utilisée pour ses qualités mécaniques et optiques.

Elle est présente sous plusieurs formes, en fonction des applications prévues :

- mat de verre, fils simples ou mêlés à des plastiques ;

- voiles non tissés pour les chapes bitumineuses ;

- tissus pour les avions, les moustiquaires ;

- grilles pour renforcer les ciments, le bitume.

Propriétés

La fibre de verre est intéressante à plus d'un titre. Ainsi elle permet des réductions de poids en améliorant les performances, pour un prix compétitif : on peut en faire une fabrication en séries. Elle permet par exemple un allègement des structures d'environ 30% par rapport à l'acier.

Parmi les autres propriétés, citons l'inertie chimique, la résistance aux chocs, l'isolation, ...

Les principales utilisations de la fibre sont, par ordre d'importance (Source : St Gobain-Vetrotex) :

- les bâtiments et les infrastructures (29%) ;

- les transports (25%) ;

- l'électricité et l'électronique (16%) ;

- les sports et loisirs (14%) ;

- les équipements industriels (11%).

Fabrication

Fabrication de matériel de sport, comme les perches d'athlétisme, les skis, les planches de surf...

Matières premières

Plusieurs types de compositions verrières sont utilisées comme matières premières, en fonction de l'usage spécifique qu'il sera fait de la fibre. Pour les fibres de renforcement, les principaux verres utilisés sont les suivants :

Exemples de compositions verrières Verre de type E Verre de type C Verre de type AR SiO2 53-55% 60-65% 61% Al2O3 14-15% 3,5- 6% / Ca0 17-23% 14% 5% MgO 1% 3% / Na2O3 0.8% 10% 17% B2O3 0-8% 5% / Fe2O3 0,3% 0,5% 0,3% TiO2 0,5% / / ZrO2 / / 10% On utilise également le bore pour abaisser la température de fusion et la fluidité du mélange (ce qui améliore le filage).

Procédé de fabrication

Ce procédé se déroule en 5 étapes principales.

- Affinage à 1500 °C : la composition est chauffée ; elle devient visqueuse (vers 800 °C), puis liquide, et finalement se vitrifie. À 1500 °C, elle est homogène, et les dernières bulles et impuretés disparaissent.

- Filage par étirement : le verre en fusion se transforme en filament en étant étiré à grande vitesse ; la filature des filaments s'apparente en fait à la filature textile classique pour produire un fil. Ce fil de verre se bobine ensuite autour d'une broche.

- Ensimage : l'étirage et le bobinage n'ont pas suffisamment d'effet pour rassembler durablement les centaines de filaments en un fil (le verre est trop lisse pour s'agglomérer). L'ensimage consiste à ajouter un revêtement protecteur pour permettre l'agglomération des filaments et faciliter l'intégration dans les polymères.

- Finition : les fils sont ensuite bobinés ou coupés selon les finalités.

- Séchage (oven drying) : les fils sont finalement séchés à des températures de 600 à 700°C.

Usages

La fibre de verre trouve des applications en renforcement[1], isolation [2] et optique. La première application est de loin la plus importante : la fibre de verre est alors utilisée pour renforcer les bétons ou les polymères en vue de fabriquer des matériaux composites. Ceux-ci sont alors capable de se substituer à l'acier ou au carton. Le matériau composite résultant, connu sous le nom de glass-reinforced plastic (GRP) souvent appelé « fibre de verre » en langage courant.

En renforcement

Dans 9 cas sur 10, la fibre de verre est utilisée comme armature dans des matériaux composites à résine généralement thermodurcissables, polyester, vinylester ou encore époxy (fibre de verre époxy, GRE). Dans ces matériaux, comme pour le béton armé, les deux matériaux se complètent, compensant les faiblesses de l'autre. Les fibres apportent la résistance en traction alors que la matrice leur permet de supporter des charges de compression. On utilise soit le moulage au contact, soit le moulage par compression. Dans les deux cas, l'utilisation de moules requiert l'utilisation d'un modèle (souvent en bois).

Dans le moulage au contact, le tissu (c'est un exemple) de fibre de verre est posé au fond du moule ; de la résine est ajoutée, puis un rouleau comprime le tout. L'opération est répétée autant de fois que nécessaire pour obtenir l'épaisseur souhaitée.

Le moulage par compression utilise un moule et un contre-moule chauffés (pour accélérer la polymérisation). Un presse hydraulique assure une bonne répartition de la résine et des fibres de verre, tout comme leur compression.

En isolation

Depuis la montée en puissance des politiques d'économie énergétique, la fibre, par ses qualités d'isolation, est un partenaire obligé. Pour ce cas de figure, la fabrication est menée par encollage des fibres par une résine synthétique. Le produit fini aura la forme de panneaux rigides ou de matelas souples pour protéger murs et plafonds, ou encore la forme de coquilles pour isoler les tuyaux.

En optique

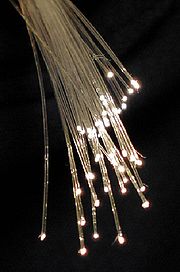

Les fibres de verres, grâce à leur souplesse, leur transparence et leur excellente capacité de transmission de la lumière, sont jointes en faisceau et utilisées comme fibres optiques. L'utilisation reine est certainement l'endoscopie : un canal permet d'éclairer, par exemple les bronches, tandis qu'un autre canal renvoie la lumière réfléchie sur les bronches au praticien (ou à un support informatique).

En télécommunication

On peut également l'utiliser dans les applications télécom, en traduisant le signal utile non en impulsions électriques, mais en impulsions lumineuses. Mais les grandes distances exigent une pureté et une résistance mécanique parfaites, sans quoi une trop grande dispersion de la lumière conduit à une perte du message.

Pour aller plus loin

Notes

Liens internes

Liens externes

Catégories : Fibre | Couverture (construction)

Wikimedia Foundation. 2010.