- Fatigue (matériau)

-

Pour les articles homonymes, voir Fatigue.

Pour les articles homonymes, voir Fatigue.La fatigue est un processus (succession de mécanismes) qui sous l'action de contraintes ou déformations variables dans le temps modifie les propriétés locales d’un matériau et peut entraîner la formation de fissures et éventuellement la rupture de la structure. La fatigue est notamment caractérisée par une étendue de variation de contrainte bien inférieure à la résistance à la traction du matériau. Les étapes principales de la fatigue sont l’amorçage de fissures (si des défauts ne sont pas déjà présents dans le matériau), la propagation de fissures et la rupture finale. Les paramètres souvent utilisés pour prédire le comportement en fatigue et ainsi le nombre de cycles à rupture d'une structure sont : l'amplitude de cette sollicitation (chargement ou déformation imposée), sa valeur moyenne, le fini de surface et le milieu dans lequel la structure sera utilisée.

Sommaire

Mécanisme

Lorsque l'on exerce une contrainte monotone (voir Essai de traction) sur une éprouvette lisse (avec un champ de contrainte quasi uniforme) métallique ductile, celle-ci commence à se déformer de manière irréversible par déformation plastique à partir d'une valeur de contrainte appelée limite d'élasticité et notée Re. Dans le cas d'un chargement cyclique, on observe une rupture après plusieurs cycles, pour des valeurs de contrainte inférieures à Re.

Certains matériaux présentent une limite d'endurance, inférieure à Re : si la contrainte est inférieure à cette limite d'endurance, on n'observe jamais de rupture. Certains matériaux n'ont pas de limite d'endurance, et la rupture survient au bout d'un nombre plus ou moins long de cycles ; c'est notamment le cas des alliages d'aluminium.

Lorsque l'on analyse une structure dont le champ de contrainte est quelconque, on doit examiner ses différents modes de dégradation :

- la rupture statique ou rupture en moins de un cycle (dans la phase ascendante de la charge, soit dans le premier quart du cycle dans le cas d'un cycle de type sinusoïdal) ;

- la déformation permanente (déformation plastique) si elle peut obérer le fonctionnement ultérieur ;

- la rupture en fatigue oligocyclique, pour des chargements conduisant à la ruine en moins de 50 000 cycles ;

- la fatigue conventionnelle au-delà de 50 000 cycles.

Ces différents modes de ruine correspondent à des chargements d'amplitudes décroissantes.

L'endommagement en fatigue se produit en priorité dans les zones dont les contraintes alternées sont les plus fortes, c'est-à-dire dans les zones à concentration de contraintes (trous, entailles, …).

Si l'on observe la surface rompue au microscope, on a un faciès typique : on voit des stries globalement parallèles, correspondant à la propagation de la fissure à chaque sollicitation, puis une zone d'arrachement, correspondant à la rupture finale.

La durée de vie à l'amorçage de fissure a souvent une durée importante devant celle de propagation. Dans le cas d'une éprouvette lisse, la durée de vie en propagation est faible. En revanche, pour une structure, la partie propagation peut être significative. On distingue donc deux phases :

- la phase d'amorçage durant laquelle le matériau est endommagé de façon non détectable. ; la durée de vie est souvent définie à l'amorçage de fissure détectable de la structure, avec un choix approprié des propriétés minimales du matériau ;

- la phase de propagation de fissure pendant laquelle des inspections peuvent être effectuées avant rupture ; c'est le domaine de la mécanique de la rupture.

Estimation de la fatigue

L'estimation de la durée de vie en fatigue fait appel au calcul des structures. La méthode des éléments finis (MEF ou en anglais FEM) est la méthode la plus employée, mais il existe aussi des méthodes analytiques pour les cas les plus simples, la méthode d'équation intégrales de frontière (EI ou en anglais BIE) ou des méthodes expérimentales telles que la photo-élasticité et les jauges extensométriques. Ces méthodes permettent d'obtenir le champ de contrainte, ou une partie du champ de contrainte sous un chargement donné de la structure. Le champ de contrainte initial peut être déterminé par la simulation du procédé de fabrication, il peut être vérifié par une mesure de diffraction de rayons X. La connaissance de l'utilisation de la structure conduit à l'obtention les tenseurs contraintes en tout point et à tout instant. Le cycle de contrainte ,dans le cas le plus simple, constitué par un chargement sinusoïdal superposé à un chargement constant , est défini pour tout point de la structure par une contrainte moyenne et une contrainte alternée; il s'agit ici de la moyenne temporelle au point considéré, à ne pas confondre avec la moyenne spatiale dans une section droite appelée contrainte nominale; on peut d'ailleurs définir une contrainte nominale moyenne et une contrainte nominale alternée. La variation de contrainte donnera des cycles de contraintes, définis par une contrainte moyenne et une contrainte alternée en tout point, ces cycles produiront l'endommagement en fatigue de la structure que l'on pourra calculer en connaissant les courbes de fatigue du ou des matériaux la constituant. La durée de vie de la structure est estimée quand l'addition des endommagements produit par chaque cycle atteindra la valeur conventionnelle 1 au point le plus endommagé.

Courbes de fatigue

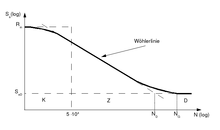

Des essais sur éprouvettes lisses avec un chargement périodique caractérisé par sa contrainte moyenne et sa contrainte alternée permettent de définir le nombre de cycles à rupture du matériau. La rupture en 1/4 de cycle est le résultat de l'essai de traction, elle est obtenue quand la contrainte maximum (contrainte moyenne plus contrainte alternée) atteint la limite de rupture en traction. On peut représenter sous forme de courbes de Wöhler la relation entre son amplitude de contrainte alternée Sa et N le nombre de cycles à rupture pour chaque valeur de R, rapport de charge ; si nécessaire on répète les essais pour différentes températures. Le rapport de charge R est le rapport entre contrainte minimale (contrainte moyenne moins la contrainte alternée) et contrainte maximale (contrainte moyenne plus contrainte alternée). La limite d'endurance SaD(R) est la valeur de contrainte alternée en deçà de laquelle il n'y a pas de fatigue.

Des facteurs secondaires affectent le nombre de cycles à rupture N : l'état de surface, la fréquence du chargement, la taille de l'éprouvette. Pour étudier la durée de vie d'une structure, on peut utiliser les courbes de Wöhler pour des chargements conduisant à de grandes durées de vie (>50 000 cycles). Il faut pour cela transformer aux endroits les plus contraints le tenseur local variable en son équivalent uniaxial moyen et alterné. Pour des chargements plus intenses, les essais de fatigue conduisant à un effet de rochet (cumul des déformations permanentes à chaque cycle), on leur substitue des essais en déformation imposée. Le cycle de contrainte stabilisé obtenu, caractérisé par sa contrainte moyenne et sa contrainte alternée) permet d'étendre dans le domaine oligocyclique les courbes de Wöhler. Dans le cas d'une structure ou d'une éprouvette entaillée, on doit transformer aux endroits les plus chargés le tenseur local variable en son équivalent uniaxial moyen et alterné. On suppose de plus que s'il y a plastification, elle n'est que locale : il existe un cycle de contrainte qui se stabilise et que l'on caractérisera par son tenseur moyen et son tenseur alterné ; le tenseur moyen peut donc être affectée par un état de contrainte initial (contraintes résiduelles) et par la plasticité en cas de dépassement local de la limite d'élasticité.

L'invariant pertinent du tenseur alterné est le second invariant de son déviateur, c'est-à-dire sa contrainte de von Mises. L'invariant pertinent du tenseur moyen est sa trace : en effet, des essais de torsion sur des éprouvettes axisymétriques démontrent, en l'absence de plasticité, que la fatigue en torsion n'est pas affectée par la torsion moyenne. Alors que la pression hydrostatique n'affecte pas la plasticité, elle réduit la durée de vie en fatigue quand elle est positive. C'est la variation de charge qui produit la fatigue, l'endommagement de fatigue est pondéré par la pression hydrostatique moyenne (égal au tiers de la trace du tenseur moyen).

En cohérence avec les hypothèses ci-dessus, il est nécessaire d'obtenir un chargement périodique.

- Si le niveau de contrainte maximum au sens de von Mises est faible (inférieur à 60 % de la limite d'élasticité), un chargement cyclé en effort est effectué.

- Si le niveau de contrainte maximum au sens de von Mises est supérieur, on effectue des essais en déformation imposée afin d'obtenir un cycle de contrainte-déformation stable lors du chargement périodique.

Aux cycles moyens et alternés stabilisés caractérisés par les invariants définis ci-dessus, on associe le nombre de cycles à rupture de l'essai de fatigue réalisé.

Les critères de fatigue consistent à combiner les deux invariants pour relier de façon biunivoque le scalaire ainsi défini au nombre de cycles à rupture.

Les courbes de fatigue relient de façon biunivoque le nombre de cycles à rupture à une amplitude de contrainte alternée, pour différents rapport de charge (ratio contrainte minimum sur contrainte maximum).

À partir de critère de fatigue, on peut relier une contrainte alternée effective au nombre de cycles à rupture, quel que soit le rapport de charge : on obtient une courbe unifiée.

Les essais de fatigue étant généralement effectués sur des éprouvettes lisses, la définition des invariants est évidente.

Pour un chargement quelconque, des décompositions plus ou moins justifiées (algorithme de type comptage rainflow) permettent d'obtenir des chargements cyclés équivalents.

On admet généralement que la période et la forme exacte des oscillations sont sans effet sur le nombre de cycles admissible. D'autre part, la résistance en fatigue peut être modifiée par de nombreux facteurs (état de surface, causes aléatoires, type de charge, température, concentration de contrainte, …), ce qui peut conduire à des études complémentaires.

- La prise en compte de l'aspect statistique des résultats d'essai de fatigue est impératif.

- Dans le domaine oligocyclique, on définit généralement les durées de vie avec la valeur moyenne moins trois écarts-types (m - 3σ), ce qui correspond à une probabilité de 1/741 ou avec la définition B0.1 qui correspond à la probabilité 1/1 000. Pour des procédés de fabrication maîtrisés comme ils le sont dans l'industrie aéronautique, un facteur 2,5 existe entre la valeur moyenne et la valeur minimale définie par m - 3σ.

- En fatigue conventionnelle, la dispersion est supérieure à celle de la fatigue oligocyclique.

- La limite d'endurance SaD minimale vaut environ la moitié de la limite d'endurance moyenne.

Les facteurs secondaires (état de surface, contraintes résiduelles, …) sont plus forts quand la durée de vie augmente.

Fatigue des détails structuraux

L'analyse de la structure exige que l'on examine les états de contrainte en tout point. C'est généralement lors des variations de géométrie (entailles, trous...) que l'on obtient les états limitant en fatigue. La prévision de durée de vie exige donc que l'on s'attache à l'étude des détails structurels.

La méthode de prévision de durée de vie la plus élaborée utilise uniquement les résultats de fatigue obtenus sur éprouvettes lisses, en effort imposé ou en déformation imposée comme expliqué plus haut. Pour analyser une structure, on suppose que l'état de contrainte local cyclé de la structure, résultant de l'état de contrainte initial, de la redistribution de contrainte en cas de plastification due au chargement, et du chargement, donne la même durée à l'amorçage de fissure que celle d'une éprouvette lisse soumis au même cycle de contraintes. On admet souvent que la durée de vie en propagation de fissure de l'éprouvette est négligeable.

Le calcul des structures permet d'accéder à chaque cycle caractérisé par une contrainte moyenne et une contrainte alternée calculée en régime élastique ou, si nécessaire à la redistribution de contrainte dû à la plasticité, ce qui changera la contrainte moyenne. Les courbes S-N correspondantes sont généralement décrites par l'équation suivante, pour chaque valeur du rapport de charge R, dans laquelle a et k sont des valeurs caractéristiques du matériau à contrainte moyenne et température donnés, issues des essais sur éprouvettes lisses, décrits ci-dessus, en contrainte ou déformation imposée :

- SaD : limite d'endurance ;

- R est le rapport de charge = contrainte minimum/contrainte maximum.

R est

- donné par le calcul élastique et l'état de contrainte initial pour un nombre de cycles supérieur à

- 50 000 cycles ;

- calculé après plastification si le nombre de cycles est inférieur à

- 50 000 cycles.

Dans le cas uniaxial, R rapport de charge à fond d'entaille tend vers -1 pour un nombre de cycles d'environ 1000 cycles : c'est la relaxation de la contrainte moyenne ; ainsi, les courbes de Whöler obtenues avec les éprouvettes entaillées pour différentes valeurs du rapport R' (rapport de charge des efforts extérieurs) convergent toutes à faible nombre de cycles (en fatigue oligocyclique) vers celle correspondant à R'=-1 de l'essai de fatigue alternée. Lors des essais en déformation imposée sur éprouvettes lisses, à faible nombre de cycles, il y a aussi relaxation de la contrainte moyenne, R tend aussi vers -1 ; ces essais sont considérés comme représentatifs de l'endommagement des détails structurels en fatigue oligocyclique. En fatigue conventionnelle, les essais en effort imposé conviennent car il n'y a pas de variation de R en cours d'essai.

Il est commode de lui donner une forme légèrement différente en définissant le dommage conventionnel au sens de Miner créé par n cycles comme

Le critère de Smith-Watson-Topper, SWT, par exemple, considère la contrainte effective pour le cycle de fatigue :

avec

- E module d'Young ;

- εa déformation alternée ;

- σmax contrainte maximum = contrainte moyenne + contrainte alternée.

On obtient donc une formulation unifiée du nombre de cycles à rupture, quel que soit R rapport de charge :

Dans l'acier ou du titane, la limite d'endurance SaD est non nulle, amplitude de cycle en dessous de laquelle il n'y a plus de fatigue : la structure supporte un nombre infini de cycles.

Règle de Miner

Dans le cas général d'analyse d'une structure en fatigue, le chargement peut être constitué des cycles d'amplitudes très variées. Le chargement est décomposé en cycles partiels selon un algorithme de comptage rainflow. Son principe consiste à effectuer des appariements entre maxima et minima décroissants. À chaque cycle partiel est associé un endommagement. Il existe différentes définitions du dommage ou endommagement, il peut avoir un sens physique ou conventionnel. L'endommagement conventionnel au sens de Miner est défini par le rapport entre le nombre de cycles effectués pour un chargement périodique au nombre de cycles qui entraînera la rupture sous le même chargement.

La règle de Miner, ou de Palmgren-Miner, pose que les dommages correspondants sont additifs, on parle de cumul linéaire. La rupture se produit donc lorsque la somme des dommages relatifs à chaque amplitude atteint l'unité.

Pratiquement, le principe du calcul consiste à diviser les cycles en catégories dans lesquelles les amplitudes et les périodes sont voisines et pour lesquelles on a pu estimer une fréquence d'apparition. La durée d'exploitation étant donnée, en la multipliant par cette fréquence on obtient la durée probable de la catégorie. En divisant cette durée par la moyenne des périodes correspondantes, on obtient un nombre de cycles qui permet de calculer un dommage partiel. Il ne reste plus qu'à additionner les dommages partiels et vérifier que la somme est inférieure à l'unité.

La règle de Miner suppose qu'il n' y a pas d'influence de la chronologie d'application des charges, c'est-à-dire pas d'effet d'ordre.

Les essais de fatigue cycles de grande amplitude suivie de petite amplitude jusqu'à rupture et l'opposé petite amplitude suivie de grande amplitude montrent que le cumul n'est pas linéaire,car il est non commutatif.

Toutefois, dans de nombreux cas, les cycles d'amplitude différente sont mélangés, le cumul linéaire est le plus employé, en combinaison avec l’algorithme du rainflow pour la décomposition en cycles.

Cet algorithme , en changeant la chronologie d'application des charges, viole la non-commutativité.

Loi de propagation d'une fissure

Une singularité peut exister dans le matériau, elle peut avoir deux origines :

- un défaut initial de fabrication

- un amorçage d'une fissure détectable dû à la fatigue.

On la caractérise par sa dimension a, et sa forme.

Cette fissure va se propager, donc a va augmenter si le chargement est variable jusqu'à la dimension critique ac.

La loi de Paris est la loi la plus simple régissant sa propagation. Soient

- N le nombre de cycles ;

- ΔK la variation du facteur d'intensité de contrainte ;

- K, C et m des coefficients dépendant du matériau ;

on a

Sa dimension critique ac est liée à la caractéristique du matériau KIC, la ténacité, elle entraîne la rupture fragile de la structure :

où σ est une contrainte effective dans une direction normale à la fissure et F un facteur de forme.

Article détaillé : Mécanique de la rupture.Éprouvettes entaillées

L'exemple le plus simple de structure est celui d'une éprouvette entaillée. Sa prévision de durée de vie montre qu'il est nécessaire de faire montre de précautions. Une contrainte nominale est la contrainte calculée dans la section minimale sous l'hypothèse de poutre pour une composante du torseur extérieur. On peut donc définir les contraintes nominales en tension, en flexion, en torsion... Par définition, un coefficient d'entaille Kt de l'éprouvette est le rapport entre la contrainte principale maximum dans la section minimale et la contrainte nominale dans cette même section pour une même composante du torseur extérieur. Cette définition ne convient donc pas à la prévision de durée de vie en fatigue.

Il faut donc recalculer l'éprouvette pour déterminer l'état de contrainte bi-axial à fond d'entaille sur chaque composante du torseur. Avec l'ensemble des états bi-axiaux correspondant aux composantes du torseur, on pourra déterminer la contrainte de Von Mises et la trace du tenseur pour les valeurs alternées et moyennes pour tout torseur extérieur variable de façon périodique. On peut définir ainsi la contrainte effective sur un cycle de chargement.

Fatigue-corrosion

Le phénomène de fatigue peut être aggravé par la corrosion : un matériau résistant très bien à la fatigue et très bien à la corrosion dans un milieu donné, peut se rompre de manière catastrophique sous l'effet combiné de la fatigue et de la corrosion.

Voir l'article détaillé Fatigue-corrosion.

Fatigue-fluage

À haute température, le phénomène de fluage entraîne la déformation de la structure même si le chargement est constant. Sa combinaison avec la fatigue peut amplifier l'endommagement pour les éprouvettes lisses. En revanche, elle peut réduire l'endommagement de fatigue du fait de la relaxation de contrainte moyenne par le fluage dans le cas de structures.

Solutions

La prévention de la rupture par fatigue repose sur la maîtrise de différents ingrédients :

- la connaissance du chargement

- la conception de la pièce (design) :

- choix du matériau

- optimisation des formes : concentration de contraintes, état de surface

- maîtrise des températures

- maîtrise du processus d'élaboration (caractéristiques minimales du matériau)

- maîtrise des contraintes résiduelles

- prévision de la durée de vie et des durées entre inspections (tolérance au dommage basée sur la mécanique de la rupture)

- le contrôle de son utilisation : inspections périodiques, validation des hypothèses initiales(températures, chargement)

Exemples

- Aviation : les avions sont soumis à des contraintes cycliques décollage-montée-descente-atterrissage ; ceci est aggravé par des conditions d'utilisation spécifiques, comme pour les avions bombardiers d'eau ;

- En mer, la fatigue due aux vagues peut entraîner des catastrophes, en particulier sur les installations pétrolières ;

- fracture des os par fatigue chez les sportifs ;

- rupture d'un crochet de levage de charges.

- La loi d'additivité des dommages de Miner est utilisée dans le dimensionnement des chaussées routières pour définir l'agressivité d'un essieu comme le dommage créé par cet essieu. Pour un trafic donné, on tient compte du spectre des différents essieux des poids lourds pour obtenir l’agressivité moyenne prévisionnelle.

- Optimisation du procédé de fabrication des arbres à cames par la maîtrise des contraintes résiduelles

Voir aussi

Liens internes

Références

- Introduction à la fatigue sur le site du Centre Technique des Industries de la Mécanique (CETIM)

- Critère SWT

- Site consacré à la fatigue

Wikimedia Foundation. 2010.