- Aminoplaste

-

Les aminoplastes sont les polymères thermodurcissables les plus répandus, devançant les polyuréthanes.

On distingue deux types principaux, les résines urée-formaldéhyde (sigle UF) et mélamine-formaldéhyde (MF). Leur synthèse, qui utilise le méthanal, s'apparente à celle des phénoplastes.

Les matériaux sont considérés comme étant de grande consommation. La production industrielle a commencé au début des années 1920, grâce aux travaux du Dr. Pollak (Autrichien) et son équipe[1]. La production mondiale annuelle avoisine 1,5 million de tonnes (en 2000) ; leur prix est assez bas.Sommaire

Synthèse

Ils sont obtenus par une réaction de polycondensation à partir du comonomère formaldéhyde, le second comonomère portant des groupes amino- -NH2. Suivant la nature chimique de ce dernier, on distingue deux types de précurseurs d'aminoplastes :

- les « résines urée-formaldéhyde » ou « urée-formol » (UF) utilisent l'urée, molécule tétravalente. Elles représentent environ 80 % du tonnage des aminoplastes (en 2000) et sont relativement bon marché ;

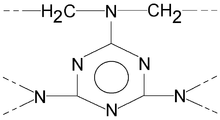

- les « résines mélamine-formaldéhyde » ou « mélamine-formol » (MF) sont issues de la mélamine. L'hexavalence de ce composé peut permettre la formation de réseaux denses. Elles sont surtout connues sous le nom commercial Formica. Elles représentent environ 17 % du tonnage des aminoplastes et sont plus chères que les précédentes.

La synthèse peut s'opérer à partir des solutions aqueuses des comonomères. Le formaldéhyde possédant de fortes propriétés sensibilisantes et irritantes, il est nécessaire de se protéger de ces effets[2]. Le processus se déroule en deux phases :

- prépolymérisation : formation de précurseurs méthylolés (portant le groupe -CH2OH conférant la solubilité) en milieu légèrement basique en présence de catalyseurs ;

- polymérisation : durcissement du sirop en milieu non basique à froid. Éventuellement, un chauffage du sirop (condensation physique et chimique) sous pression permettra d'obtenir un produit final tridimentionnel (réseau) fortement réticulé.

Les polycondensats portent les groupes R1R2N-CH2-.

Les sirops plus ou moins polycondensés (plus ou moins denses) peuvent être utilisés en l'état (utilisation comme colles), ou transformés en poudres à mouler par imprégnation de charges (fibreuses, telles la pâte de bois, ou non), suivi d'un séchage et d'un broyage en poudre fine. Des accélérateurs sont ajoutés lors du broyage. Lors du moulage (par les techniques de compression, transfert, injection, etc.), les poudres sont pressées à chaud, ce qui provoque leur durcissement rapide.

Propriétés

À la différence des phénoplastes (qui sont en général colorés en brun foncé), les aminoplastes peuvent être produits en blanc et en teintes claires[3], ce qui permet de les utiliser comme matériaux de surface, et ils résistent à la lumière.

Ils présentent une dureté et une rigidité exceptionnelles (le module de traction peut dépasser 10 GPa), ainsi qu'une très grande résistance à l'abrasion.

Leurs caractéristiques mécaniques permettent de les utiliser en continu jusqu'à 100 °C. Les produits ont une bonne tenue à la plupart des solvants, sont peu sensibles à l'hydrolyse et à la lumière, et sont difficilement inflammables. Concernant leurs différences :- urée-formol : leur reprise d'eau importante limite la stabilité dimensionnelle ;

- mélamine-formol : ce type de résines présente une reprise d'eau plus faible, une dureté et des résistances thermique et chimique améliorées. En effet, la mélamine possède, par rapport à l'urée, un groupe -NH2 supplémentaire, bivalent et cyclisé. Ce type est préféré pour une utilisation en électricité/électronique.

La densité avoisine 1,5 (elle dépend du taux et de la nature des charges).

Applications

Elles sont très nombreuses[2]. Les résines aminées sont surtout utilisées comme liants (adhésifs) dans l'industrie du bois et de ses dérivés (contreplaqués, bois agglomérés, mélaminés, etc.).

Citons aussi le moulage en stratifiés décoratifs pour fabriquer des meubles et revêtements de parois, les pièces moulées à partir de poudres pour produire des ustensiles de cuisine (assiettes décorées ou non, plateaux...) et du matériel électrique (boîtiers, interrupteurs, prises de courant, etc.), les vernis pour le revêtement de parquets (vitrification), les apprêts pour tissus (pour les rendre indéfroissables), les adhésifs, peintures, etc.Notes et références

- Ce chimiste a donné à ces résines le nom de Pollopas®.

- [PDF] Fiche INRS, Le point des connaissances sur le formaldéhyde, 3e édition, janvier 2008. Consulté le 12/01/10.

- (en) Website of the Plastics Historical Society, Urea formaldehyde

Articles connexes

Wikimedia Foundation. 2010.