- Stereolithographie

-

Stéréolithographie

La stéréolithographie est une technique dite de prototypage rapide, qui permet de fabriquer des objets solides à partir d'un modèle numérique. L'objet est obtenu par superposition de tranches fines. Le développement industriel de cette technologie date des années 1980 et fut initié aux États-Unis.

Plusieurs méthodes sont basées sur le principe de la stéréolithographie : la photopolymérisation, le laminage et le frittage laser (liste non exhaustive).

Pour la réalisation d'un modèle de fonderie, par exemple, ce procédé permet d'obtenir des modèles grandeur nature plus économiquement et plus rapidement qu'en les "taillant dans la masse" par usinage. Cependant, ces modèles, moins rigides, seront limités à la fabrication de quelques pièces seulement. Ils sont donc adaptés uniquement à la réalisation de prototypes.

Sommaire

Principe

- Le processus débute avec un modèle de l'objet à fabriquer. Ce modèle est obtenu grâce à un logiciel de CAO ou par acquisition numérique d'un objet existant qu'on veut reproduire.

- Le modèle une fois dessiné doit être exporté dans un format standard, le format STL (pour STereoLithography). Ce format a été à l'origine conçu pour communiquer avec les appareils de stéréolithographie mais est aujourd'hui utilisé dans d'autres domaines. Il s'agit d'un standard industriel de facto. Ce format décrit les modèles sous formes de surfaces triangulaires contigues.

- Le fichier STL est transmis à l'appareil de stérélithographie qui intègre un module de commande de type automate programmable ou, plus souvent, de type PC

- Le modèle (en 3D) est découpé en tranches (2D) d'épaisseur fixe. Cette épaisseur est choisie par l'opérateur et détermine la résolution de la restitution. Ce paramètre détermine donc la précision de l'objet qui va être produit.

- L'objet est produit.

Les différents types de stéreolithographie

Plusieurs techniques sont utilisées pour produire les prototypes rapidement.

La photopolymérisation (SLA)

Procédé

La photopolymérisation est le premier procédé de prototypage rapide à avoir été développé dans les années 1980. Le nom de SLA (pour StereoLithogrAphy) lui a été donné. Il repose sur les propriétés qu'ont certaines résines à se polymériser sous l'effet de la lumière et de la chaleur.

La résine utilisée est généralement un mélange de monomères acrylates ou époxys et d'un photoinitiateur. Le rôle du photoinitiateur est, comme son nom l'indique, d'initier la polymérisation du matériau sous l'effet de la lumière.

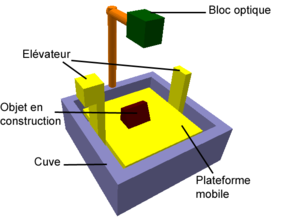

Dans ce procédé, une plateforme mobile est plongée dans une cuve de résine liquide. Cette plateforme supporte le modèle en cours de fabrication. La plateforme est positionnée à une profondeur H en dessous du niveau de la résine. Un laser fixe et un dispositif de contrôle du faisceau surplombent la plateforme. Le contrôle de la direction du faisceau s'effectue à l'aide de déflecteurs qui sont des miroirs très précis (très plats) montés sur des galvanomètres. L'utilisation de deux de ces dispositifs de contrôle permet de diriger le faisceau en n'importe quel point de la plateforme.

Les tranches constituant le modèle sont ensuite traitées une par une : le faisceau laser balaie la surface de résine liquide en fonction de la forme de la tranche définie informatiquement.

Sous l'effet de la lumière le photoinitiateur forme un radicalaire et les monomères sont instantanément pontés entre eux formant un polymère solide.

La plateforme descend ensuite d'une hauteur h (La hauteur h est la résolution qui a été choisie pour la production de l'objet) et le processus se renouvelle pour chaque tranche. Les objets deux dimensions ainsi produits sont superposés pour produire la structure complète.

Une fois terminé, le modèle est sorti de la cuve et le mélange non polymérisé est dissout dans un solvant adéquat.

La dernière étape consiste en une cuisson de l'objet afin de le durcir.

Limites et avantages

- Problème des "volumes piégés"

Utilisations

Les objets tels quels sont inutilisables de par leur faible résistance mécanique : ils sont employés pour former des moules.

Une dérive de cette méthode est l'insertion de poudres céramiques (alumine, zircone, hydroxyapatite...) à l'intérieur du mélange. La suspension une fois insolée forme un réseau polymère emprisonnant les particules minérales. Un traitement thermique de l'objet permet d'obtenir une céramique dense.

Application : Les propriétés des céramiques obtenues par cette technique sont équivalentes aux procédés traditionnels (coulage, pressage...), les objets sont donc employables tels quels. Modèles de fonderie, prototypes pour validation des formes, prothèses médicales, petites séries de formes très complexes pour tout type d'industries ...

Le frittage laser

Voir aussi

Liens externes

Catégories : Technologie | Prototypage rapide

Wikimedia Foundation. 2010.