- Soudage orbital

-

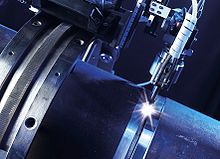

Le soudage orbital est un procédé de soudage spécial pendant lequel un arc tourne sans interruption à au moins 360° autour d’une pièce fixe (composant cylindrique, tel qu’un tube).

Sommaire

Histoire du soudage orbital

Le procédé du soudage orbital a été inventé il y a plus de 50 ans.

Equipement

Les composants de base de chaque dispositif de soudage orbital sont le générateur avec commande, la tête de soudage et éventuellement le dévidoir de fil. De nombreux facteurs peuvent avoir une influence sur la soudure obtenue. Parmi les principaux paramètres, citons la longueur de l’arc, l’intensité et la fréquence de pulsation du courant de soudage, la vitesse de soudage, le gaz de protection, le matériau de base, le métal d’apport, la préparation des bords et la conductivité thermique. Une soudure de haute qualité ne s’obtient enfin que si l’on détient un savoir faire suffisant pour choisir la bonne combinaison de paramètres.

Application

Le procédé de soudage

Le soudage manuel ne permet que difficilement d’atteindre des niveaux de qualité et de sécurité optimum, étant donné que les diverses positions de soudage, comme le soudage au plafond ou le soudage vertical descendant, entraînent souvent des erreurs de soudage dans le cas d’accès et de marge de manœuvre très restreints. Pour maîtriser sans difficulté le bain de soudage, quelle que soit la position de la torche, un équilibre parfait entre la gravité et la tension superficielle doit être préservé. Dans le cas de la variante mécanisée, les éléments du procédé de soudage sont pris en charge par les composants mécaniques tandis qu’un soudeur contrôle et dirige l’opération. L’idéal est que les paramètres de soudage soient entièrement programmés avant le début du soudage. Dans la pratique, les contraintes diverses amènent souvent le soudeur à apporter des modifications en cours de route. Dans le cas d’un soudage automatisé, le procédé est entièrement géré par un ordinateur. Par conséquent, le soudeur n’intervient pas.

Matériaux

Depuis ses débuts le soudage orbital a quasiment toujours été associé à un procédé TIG avec électrode de tungstène sans fusion, sauf dans certains cas lorsqu’il se révèle nécessaire de travailler au fil froid. Une multitude de métaux peuvent être soudés : les aciers les plus durs, les plus résistants à la chaleur et à la corrosion, les aciers au carbone non alliés et peu alliés, les alliages au nickel, ainsi que le titane, le cuivre, l’aluminium et leurs alliages. Au sein de l’atmosphère protectrice, ce procédé est réalisé sous contrôle. Il est extrêmement propre, ne génère que peu de particules et permet d’éviter les projections indésirables. Destiné avant tout au soudage d’aciers au chrome nickel austénitiques, il répond aux exigences les plus strictes tant au niveau de la qualité mécanique que de l’esthétique.

Diamètres de tube

Le soudage orbital TIG est très précis, comme le montre le plus petit diamètre standard pouvant être soudé : 1,6 mm ! Avec des têtes de soudage orbital fermées, vous pourrez même assembler des tubes de 177 mm de diamètre avec des parois de 3,5 mm d’épaisseur. Les têtes permettent de positionner précisément la torche et de garantir un parfait maintien du tube. L’atmosphère protectrice en caisson clos empêche l’apparition de couleur de revenu même avec les matériaux les plus fragiles. Dans le cas de diamètres de tubes compris entre 8 et 275 mm, il est possible d’utiliser les têtes de soudage orbital ouvertes, plus facilement manipulables. Un faisceau de flexibles permet de les alimenter en courant, en gaz de protection, en eau de refroidissement et éventuellement en fil d’apport. En cas de soudage sur des tubes aux parois épaisses ou en cas d’utilisation de matériaux de base difficiles à maîtriser, il faut avoir recours à un fil d’apport. Dans le cas de tubes aux parois étroites, il est possible de s’en passer. Pour garantir un soudage de grande qualité, il faut soigneusement préparer les extrémités du tube et les arêtes doivent être exemptes de rouille et d’impuretés. En cas de parois minces et de tubes de dimensions petites à moyennes, il suffit souvent de procéder à un chanfrein. En revanche, si les parois du tube sont plus épaisses, il est nécessaire de préparer les bords, par exemple avec un chanfrein en U.

Marchés

Grâce à tous ces avantages, il n’a pas tardé à s’imposer dans la fabrication de composants pour salles blanches, destinés au secteur des semi conducteurs. Depuis il continue sur sa lancée : soudage de tubes pour les secteurs de l’agroalimentaire, de la pharmacie et de la chimie, biotechnique, construction de navires et de véhicules, ou encore navigation aérienne et aérospatiale. Dans le secteur de la construction de centrales électriques (installations de production thermique d’électricité) aussi, le soudage orbital TIG automatisé a su faire valoir ses qualités. Dans ce secteur, les matériaux de construction doivent résister à d’énormes charges mécaniques liées aux pressions et températures élevées des fluides acheminés par les tubes. Le moindre trou, encoche ou inclusion dans la soudure peut ensuite être à l’origine de fissures qui, à leur tour, causeront la perte prématurée d’un composant. Par conséquent, ces défauts doivent impérativement être évités. Il n’est pas rare d’assembler des tubes dont le matériau est à base de nickel et dont la paroi peut atteindre 200 mm. Pour ce contexte, tout particulièrement, un fabricant a mis au point le soudage orbital à chanfrein étroit avec fil d’apport chaud. Dans le cadre de ce procédé, un support de soudage est déplacé sur un anneau de guidage autour du tube. Cette nouvelle variante n’est pas passée inaperçue dans le secteur, surtout dans le contexte actuel qui voit une croissance mondiale de la construction de centrales électriques et une recherche incessante de méthodes de fabrication plus productives pour les nouveaux aciers haute température.

Perspectives

En alternative aux procédés TIG et plasma se développe en continuité le MIG/MAG qui offre une toute nouvelle gamme d’applications. Dans tous les secteurs, la construction d’appareils fait appel à des alliages ou à des métaux « exotiques », tels que le titane, le zirconium, le tantale, le niobium, l’Hastelloy, l’Inconel, le Monel pour ne citer qu’eux. Tous ces métaux requièrent un soudage parfaitement réglé et reproductible. Or, cette condition ne peut être remplie que par le biais d’un procédé de soudage mécanisé. Que l’on se trouve face à des parois épaisses ou à un diamètre de tube minuscule, à des matériaux exotiques ou à des conditions environnementales néfastes, si l’on souhaite pouvoir compter sur une qualité de soudage fiable et reproductible, le soudage orbital est à privilégier de par son large spectre d’applications possibles et ses nombreuses variantes de procédé.

Références

- Krüger, Jürgen; Schnee, Dieter (2007). Rundum sicher. bbr 3 (2007): 40-42.

Wikimedia Foundation. 2010.