- Circuit imprime

-

Circuit imprimé

Un circuit imprimé (en anglais, PCB pour Printed Circuit Board) est un support, en général une plaque, permettant de relier électriquement un ensemble de composants électroniques entre eux, dans le but de réaliser un circuit électronique complexe. On le désigne aussi par le terme de carte électronique.

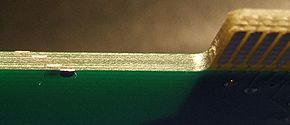

Il est constitué d'un assemblage d'une ou plusieurs fines couches de cuivre séparées par un matériau isolant. Les couches de cuivre sont gravées par un procédé chimique pour obtenir un ensemble de pistes, terminées par des pastilles. Le circuit imprimé est souvent recouvert d'un couche de vernis coloré qui protège les pistes de l'oxydation et d'éventuels courts-circuits.

Les pistes relient électriquement différentes zones du circuit imprimé. Les pastilles, une fois perforées, établissent une liaison électrique, soit entre les composants soudés à travers le circuit imprimé, soit entre les différentes couches de cuivre. Dans certains cas, des pastilles non perforées servent à souder des composants montés en surface.

Sommaire

Utilisation

Le circuit imprimé est utilisé pour souder des composants dessus. Il est présent dans la plupart des machines tel que la radio, la télécommande de votre téléviseur etc...

Fabrication

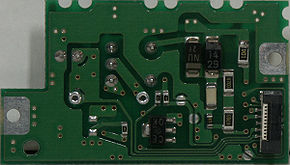

Le circuit imprimé est fait a partir de résine époxy et doublé d'une fine couche de cuivre. La couche de cuivre, par transfert photographique du circuit électrique avec une insoleuse et, dissolution de l'excédent de cuivre, permet la fabrication de circuits électriques à la demande. Après perçage des trous de passage, il permet d'implanter par brasure (communément appelée soudure à l'étain) les composants électroniques (diodes, résistances, condensateurs, transistors, circuits intégrés, etc.). Ils seront alors reliés par les bandes conductrices ainsi créées. Cette plaque forme alors un sous-système électronique. Ce type de circuit imprimé est dit mono-couche.

La dissolution du cuivre peut être réalisée par du perchlorure de fer liquide, ou un mélange de chlorure de cuivre, d'acide chlorhydrique et d'eau oxygénée (ce qui a l'avantage de recycler le cuivre dissout, alors sous forme de chlorure de cuivre, en tant que dissolvant pour une gravure suivante).

La bakélite (de couleur marron) ne peut supporter que deux couches, pour la plupart des anciens appareils électroniques (i.e. 1960-1970), une seule couche de cuivre est présente, les composants sont positionnés de l'autre côté de la plaque.

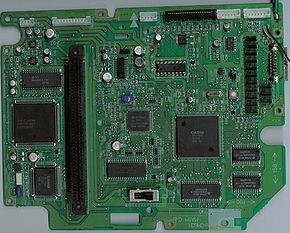

Avec l'apparition de circuits de plus en plus complexes, les techniques de gravure ont évolué. Les circuits imprimés ont vu le nombre de leurs couches se multiplier (les couches sont ajoutées deux par deux). Les liaisons entre les pistes des différentes couches et les composants sont assurées par de minuscules rivets conducteurs ou maintenant par des trous métallisés (dépôt de cuivre chimique, puis électrochimique car le bain de cuivre chimique ne permet pas un dépôt suffisamment épais) appelés vias. Dans une carte mère de micro-ordinateur par exemple, les couches sont au nombre de six, voire plus. Une couche est réservée à la masse ou alimentation 0 V, une à l'alimentation 5 V, les autres sont distribuées en fonction des besoins. Quand la complexité est vraiment élevée et que le coût peut être considéré comme secondaire, on peut rencontrer jusqu'à 30 couches.

Exemples d'utilisation

Presque tous les domaines de l'électronique utilisent maintenant des circuits imprimés :

- micro-ordinateur ;

- imprimante ;

- calculatrice ;

- appareillage électroménager, Hi-Fi ;

- carte que l'on trouve dans les jeux d'arcade ;

- etc.

Certains composants d'ordinateur sont (par construction) des circuits imprimés :

- la carte mère ;

- les barrettes mémoires ;

- les cartes d'extension de micro-ordinateur PCI/ISA.

Évolutions

Avec la décroissance des coûts de fabrication, le nombre de couches utilisées par des circuits imprimés destinés à des applications grand public ne cesse d'augmenter. Alors que dans les années 1990, l'industrie automobile considérait que seuls des circuits imprimés mono-couche étaient industriellement acceptables, il n'est plus surprenant (en 2005) de rencontrer des circuits à quatre couches dans les appareils grand public, et de 10 à 14 couches pour des applications spécifiques. Généralement, on alterne des couches véhiculant les signaux et des couches plus homogènes (plan de masse et plan d'alimentation) afin de distribuer les tensions d'alimentation sur toute la carte et améliorer la compatibilité électromagnétique (en abrégé, CEM). Les différentes couches sont interconnectées par des trous métallisés appelés vias. Des techniques récentes permettent de réaliser des vias borgnes (ne traversant pas toutes les couches) et même des vias enterrés (ne débouchant pas sur les couches externes).

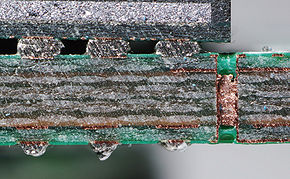

Avec le besoin de réduction de la taille, le circuit imprimé planéiforme peut être un obstacle à l'intégration. On observe donc l'utilisation de circuits imprimés flexibles (flex circuits) qui peuvent être tracés sur un support souple (généralement avec seulement une ou deux couches de cuivre). Un environnement où le circuit flexible est courant est celui des appareils photographiques où cela permet de contourner les contraintes de placement qui sont imposées par l'optique et le design industriel. Mais des raisons de coût peuvent également amener les industriels à choisir cette technologie de circuits souples : bien que plus chers à la fabrication, ils offrent l'indéniable avantage de ne nécessiter aucun système de connectique pour l'interconnexion entre différentes cartes, économisant par là même la main d'œuvre et la matière de cette opération, et fiabilisant l'ensemble.

Le détail des techniques de circuit imprimé a évolué avec l'apparition du CMS (composant monté en surface) qui a permis de réduire considérablement la taille des composants. De ce fait, la miniaturisation a induit l'augmentation des fréquences d'utilisation, la diminution des tensions utilisées et de la chaleur produite par le passage du courant électrique, mais ceci a imposé des adaptations spécifiques comme l'augmentation du nombre moyen de traversées mais aussi l'apparition de traversées « in-pad » (faites au laser), c'est-à-dire intégrées dans la plage où le composant vient se braser. Cette technique permet également d'éviter une fuite de soudure au montage des composants.

Dans certains cas extrêmes, le support peut sortir totalement de l'ordinaire (tout en reprenant les mêmes principes). Par exemple, certaines applications militaires ou spatiales qui sont soumises à des environnements thermiques très éprouvants utilisant des circuits imprimés en céramique.

Voir aussi

Articles connexes

- Détourage

- Graveuse horizontale

- Insoleuse

- Perceuse

- Rainurage

- Test électrique

- veroboard ou stripboard

- perfboard

- platine Labdec

- Portail de l’informatique

- Portail de l’électricité et de l’électronique

Catégories : Circuit électrique | Composant électronique

Wikimedia Foundation. 2010.