- Protection plasma

-

Hexa-plasma

L'hexa-plasma ou protection plasma est un traitement thermique superficiel, à l’aide d’une torche à plasma de pièces en contact et soumises à des réactions de frottement, de roulement ou de corrosion.

Sommaire

Etat de surface

Dans les pièces soumises au frottement ou au roulement, l’état de surface est d’une importance primordiale.

- deux surfaces rugueuses en contact s’useront rapidement ;

- deux surfaces lisses, résisteront d’autant plus longtemps que le « fini » sera poussé, gardant ainsi les tolérances fonctionnelles imposées pour leurs fonctions mécaniques.

Dans tous les cas, la lubrification diminue le frottement, mais le film d’huile ne peut subsister que si les surfaces présentent de minuscules aspérités. En effet, deux surfaces polies ne peuvent retenir le film d’huile ou d’air, et la pression de contact jointe au frottement provoquent une rapide détérioration par échauffement ou/et grippage (cas des cales étalons qui adhèrent entre-elles parce que les surfaces en contact étant polies, il se produit une attraction inter-moléculaire).

Traitement à l’hexa-plasma

Il s'agit d’un traitement de surface par apport de bioxyde de carbure, chrome, molybdène, nickel à l’aide d’une torche à plasma. Le bioxyde étant un oxyde dont la molécule renferme deux atomes d’oxygène.

- la structure moléculaire se trouve modifiée par liaison inter-atomique entre les atomes de fer et les atomes des différents composants.

- les couches de surface perdent leur structure cubique centrée pour la structure hexagonale compacte ; cette dernière étant difficilement déformable et usinable (structure du titane, magnésium, zirconium, zinc, cadmium).

Avantages technologiques

D’après des essais de traitements effectués au CNRS :

- Dureté superficielle : 1800 Vickers (Hv), à titre ce comparaison la carbonitruration = 941 Hv et les carbures pour métaux durs = 1116 Hv.

- Couche inoxydable : puisque la structure obtenue est stable, c’est à dire qu’elle possède des atomes avec 8 électrons sur sa périphérie externe, et ne se combine plus avec l’oxygène de l’air, l’azote ou autres produits qui, habituellement oxydent les métaux.

- Traitement des pièces déjà usinées à la cote, sans déformation de cette celle-ci ou des pièces.

- Traitement sur matière plastique (coussinet, galet, etc..)

- Excellent rapport qualité/prix.

Applications

- dans l’aérospatiale : articulation de certaines pièces de satellites, dont la lubrification devient impossible dans l’ultra-vide.

- Dans l’industrie : corps de pompes utilisées dans la raffinerie de sucre (durée avant traitement = 2 mois, après traitement = 2 ans). Pièces mobiles soumises à l’usure du sable dans les sableries des fonderies.

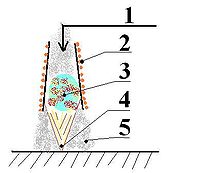

La torche à plasma

La torche se présente comme une grosse buse de chalumeau dont l’orifice de sortie fait environ 20 mm. Dans cette buse est injecté un gaz d’hélium ou d’hydrogène ou d’argon à un débit d’environ 100 litres/mn. Autour de cette buse, un champ magnétique à haute fréquence génère, à l’intérieur de celle-ci, un plasma (gaz ionisé non stable) qui s’enflamme produisant une pointe de feu à une température ponctuelle de 10 à 15 000 degrés. Cette pointe de feu est protégée de l’ambiance extérieure (oxydation) par le gaz.

Malgré la très haute température, le point de contact flamme-pièce est si ponctuel, que le traitement peu se faire sur des matières tel que le plastique sans aucune déformation.

Sources

Cours de métallurgie et techniques appliquées (CNRS), classe du BTS-BE, année 1974.

Liens internes

- Traitement thermique superficiel

- Torche à plasma

- Usure des surfaces

- Interaction d'échange

- Projection thermique

- Tribologie

Catégories : Procédé | Traitement de surface

Wikimedia Foundation. 2010.